Курсовая работа: Разработка технологического процесса восстановления оси коромысел двигателя Д37

где Sпоп – поперечная подача на один оборот детали (S=0,02/0,01 мм/об);

t – припуск на шлифование (на сторону), мм.

мин;

мин;  мин.

мин.

Вспомогательное время при шлифовании 0,21 мин.

Дополнительное время при шлифовании можно принять 7% от То .

Подготовительно-заключительное время рекомендуется принимать 14…18 мин.

![]() =0,1875+0,21+0,013+18/54=0,74, мин,

=0,1875+0,21+0,013+18/54=0,74, мин,

![]() =3,75+0,21+0,26+18/54=4,55, мин.

=3,75+0,21+0,26+18/54=4,55, мин.

7.3 Нанесение гальванопокрытия

Оборудование:

Ванна 70-7880-1091.

Преобразователь тока АНД500/250.

Электролит: двухлористое железо – 500г/л, соляная кислота – 1,5г/л.

Для восстановления деталей машин, кроме гальванической установки, необходимы подвесные приспособления (технологическая оснастка). К подвесным приспособлениям предъявляются следующиетребования:

а) обеспечение контакта с малым переходным сопротивлением,

б) получение равномерных по толщине покрытий,

в) безопасность и удобство в работе,

г) надежное крепление деталей и транспортабельность при технологических перемещениях,

д) возможность полной загрузки ванн по рабочему объему

е) унифицированность в пределах групп.

От конструкции подвесных приспособлений зависит производительность труда, качество получаемых покрытий и коэффициент загрузки гальванического оборудования.

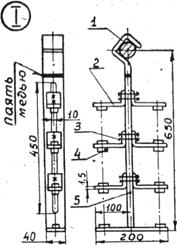

На рис. 7.1 приведены схема подвески. Для 1 группы (куда входит ось коромысел) деталей применяются групповые переналаживаемые приспособления, вмещающие, в зависимости от размеров, по 4—12 деталей на одной подвеске. Подвески собираются из унифицированных деталей, и за счет паза в основании (дет. 5) легко регулируются на "любой размер. Повышенные требования предъявляются только к прижимам (дет. 2), которые должны быть жесткими и упругими. Поэтому прижимы изготавливаются из Ст. 65Г с последующей термообработкой. При изготовлении прижимов из Ст. 45 без термической обработки (по опыту завода АРЕМЗ, г. Москва) они быстро в процессе эксплуатации теряют исходную жесткость, и наблюдается частое выпадение деталей из подвесок при технологических перемещениях. Изоляция подвесок, за исключением контактных пяток, производится полихлорвиниловой пленкой в два слоя. Для лучшего прилегания к поверхности подвесного приспособления пленку перед обмоткой подогревают в воде при 40-60°С. Срок службы этих подвесок до ремонта равен 3-4 месяцам беспрерывной работы.

1. Крючок (медь)

2. Прижим (Ст. 65)

3. Болт и гайка (М8)

4. Пятка (Ст. 3)

5. Основание

Рисунок 7.1 – Подвеска для групповой гальванической оснастки

Ванны для I группы восстанавливаемых деталей имеют общий объем не более 1500 л. Электролит, находясь в ванне указанного объема, качественно и быстро прогревается. Под качеством прогрева электролита подразумевается постоянное значение температуры по всему объему.