Курсовая работа: Разработка технологического процесса восстановления оси коромысел двигателя Д37

Завешивание подвесных приспособлений с восстанавливаемыми деталями лучше двухрядное, в шахматном порядке, по длине ванны. Аноды располагаются по боковым поверхностям, вдоль ванны. Количество ярусов восстанавливаемых деталей на одном подвесном приспособлении колеблется от двух до шести и зависит от длины монтируемых деталей.

Исходя из планировки расположения деталей 1 группы вванне осталивания и прогрева электролита, целесообразноиметь ванну габаритом 700*2000*800. Ширину ванны вверхуследует задать на 30 см больше для лучшей ее промывкипри технологических осмотрах. При таких габаритах в ванну входит 9 подвесок в шахматном порядке с шагом 200 мм, т.е. один завес вмещает 54 детали (на одной подвеске 6 деталей).

Для уменьшения испаряемости воды зеркало ванны закрывается полиэтиленовой крошкой из расчета толщины защитного слоя 0,7—1,0 см. Перед употреблением крошка вываривается в подкисленной воде (10% НСl) при температуре кипения воды t= 30 мин. Операцию выварки производят с целью предупреждения занесения в электролит органических примесей. При потемнении защитного слоя до ярко-коричневого.Цвета его снимают с поверхности ванны и вываривают до просветления аналогичным образом [4].

Рассчитываем норму времени (на осталивание) по формуле:

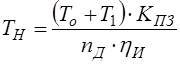

, (7.6)

, (7.6)

где То – основное время осталивания;

Т1 – время на загрузку и выгрузку деталей (0,2 ч);

КПЗ – коэффициент, учитывающий дополнительное и подготовительно-заключительное время;

nд – число деталей, одновременно наращиваемых в ванне (54 шт.);

ηИ – коэффициент использования ванны (0,95).

Основное время нахождения деталей в ваннах (время наращивания металла) определяется по зависимости:

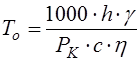

, (7.7)

, (7.7)

где h – толщина наращивания, мм, (h = 0,154);

γ – плотность осаждённого металла, г/см3 , (γ = 7,8);

РК – плотность тока, А/дм2 , (РК = 40);

с – электрохимический эквивалент, г/А*ч, (с = 1,042);

η – выход металла по току, (0,95).

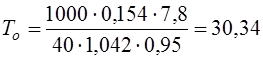

, мин;

, мин;

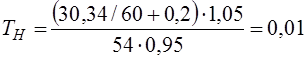

, ч.

, ч.

7.4 Шлифование поверхности (окончательная обработка)

Принимаем поперечную подачу (глубина шлифования) h = 0,02/0,01 мм/об (черновое/чистовое шлифование) и окружную скорость детали соответственно V=20/2 м/мин.

Число проходов: