Курсовая работа: Разработка технологической карты на производство свай квадратного сечения

η – коэффициент полезного действия гидродомкрата, равный 0,94…0,96;

Р – тяговое усилие гидравлического домкрата, кН.

σ0 - контролируемого напряжения, МПа (σ0 = 0,7 Rsn = 0,7*1335 =

934,5 МПа )

Rsn – нормативное сопротивление растяжению арматуры, МПа;

P = 1,2*4,52*10-4 *934,5*106 /(10*0,95) =53,4 кН

Необходимый ход поршня гидродомкрата рекомендуется находить по формуле

S = (0,008…0,012) L з .

S = 0,01*16100 = 161 мм

По величине тягового усилия и необходимого хода поршня подбирается домкрат. Если фактический ход поршня меньше требуемого по расчету, то производится натяжение с перехватом. Технические характеристики некоторых гидродомкратов и натяжных машин приведены в табл. 7.

Таблица 7

Техническая характеристика гидродомкратов для натяжения арматуры и натяжных машин

| Показатели | Марка оборудования |

| СМЖ-738 | |

|

Усилие натяжения, кН Ход поршня, мм Диаметр натягиваемой арматуры, мм Масса, кг Установочная мощность, кВт |

630 320 5 75 - |

| Завод-изготовитель: Кемеровский «Строммашина» | |

2.2.2. Формование

На выбор способа формования изделия значительное влияние оказывает принятая марка бетона по удобоукладываемости. Удобоукладываемость бетонной смеси назначается в зависимости от конструктивных особенностей железобетонных изделий и принятых способов формования.

Для формования квадратных свай, изготавливаемых на стенде, применяются наружные электромеханические вибраторы с направленными колебаниями (в данном случае ИВ-36, ИВ-74). Характеристики вибратора приведены в таблице 8.

Таблица 8

Характеристика вибратора

| Показатели | Наружные электромеханические с колебаниями |

| направленными | |

| ИВ-36, ИВ-74 | |

| Вынуждающая сила, кН | |

| Максимальный момент дебалансов, Н·м | 0,46 |

| Частота колебаний, Гц | 47 |

| Мощность электродвигателя, кВт | 0,4 |

| Давление воздуха, кПа | - |

| Расход воздуха, м3 /мин | - |

| Размер вибронаконечника, мм: | |

| диаметр | - |

| длина | - |

| Масса, кг | 28 |

2.2.3. Режим тепловой обработки (ТО)

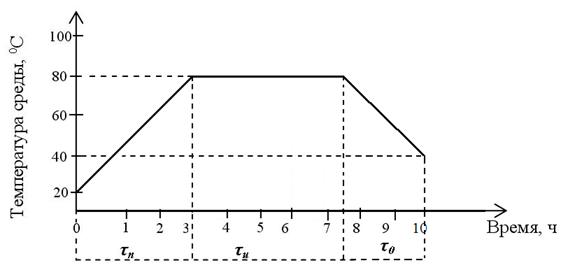

Цикл тепловой обработки (ТО) состоит из следующих основных этапов: предварительное выдерживание, подъем температуры, изотермический прогрев, остывание изделия.

При агрегатном способе продолжительность выдерживания изделий, одновременно прогреваемых в камере, будет различной в пределах времени загрузки агрегата, что не позволяет точно определить длительность их пребывания перед ТО. В этих случаях при проектировании предварительное выдерживание может приниматься равным 0,5 ч.

Скорость подъема температуры в камерах и термоформах следует назначать с учетом конструктивных особенностей изделий (однослойные, многослойные и т. п.), их массивности, конкретных условий производсва, но, как правило, не более 60 °С/ч. Для изделий, к которым предъявляются повышенные требования по морозостойкости, скорость подъема температуры должна быть менее 20 °С/ч.

Температура изотермического обогрева, если она специально не обоснована в процессе технико-экономического анализа или экспериментальными исследованиями, принимается по данным норм технологического проектирования. Для обычных бетонов общестроительного назначения, приготовленных на портландцементе, изотермическая выдержка осуществляется при температуре 80…85 °С, бетонов с повышенными требованиями по морозостойкости и водонепроницаемости – при 60…70 °С.

Скорость остывания среды в камере в период снижения температуры изделий из тяжелого бетона не должна превышать 30 °С/ч, а при повышенных требованиях по морозостойкости и водонепроницаемости, а также при ТО изделий из мелкозернистого и напрягающего бетонов, многослойных и с отделочными слоями – должна быть не более 20 °С/ч. При выгрузке изделий из камеры температурный перепад между поверхностью изделий и температурой окружающей среды не должен превышать 40 °С.

Определим проектный класс бетона (В35), а аткже продолжительность циклов (периодов) ч, 10(3+4,5+2,5) ч.

Рис. 4. График режима ТО