Курсовая работа: Разработка технологии изготовления валов

К30кг > 20 => производство мелкосерийное.

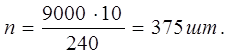

Размер партии запуска.

a – Периодичность запуска деталей в производство.

N – годовой объем выпуска деталей.

F = 240 – количество рабочих дней в году.

![]()

IV. Выбор способа получения заготовки

Ковка в крупносерийном производстве не эффективна. Заготовки валов часто выгодно получать ротационной ковкой, поперечно-клиновой прокаткой, горячим выдавливанием или штамповкой на ГКМ. Однако, выбор между этими способами требует способности хорошо разбираться в них и наличия методических указаний к разработке технологии по каждому способу.

Штамповку валов, имеющих отношение длины поперечнику более 2,5 – 3 приходится во избежание продольного изгиба штамповать поперек оси заготовки (деформирующие силы перпендикулярны оси заготовки). При большой разнице поперечных сечений требуется применение протяжного или подкатного ручьев, при штамповке на прессах они обычно не применяется. Вместо них применяется предварительная подготовка заготовки на ГКМ, электровысадочных машинах и др., дающих заготовку с большой разницей сечений, после чего заготовка штампуется на прессах. Чтобы не усложнять студентам жизнь применение ГКМ и др., штамповку заготовок рекомендуется производить на паровоздушных штамповочных молотах (ПШМ), штампы которых могут иметь протяжные и подкатные ручьи.

Поэтому, условно считая, что на «нашем» заводе из штамповочного оборудования имеется только ПШМ, применим их для получения заготовки данного вала. В качестве вариантов заготовки рассмотрим I вариант – паковка на ПШМ класса точности Т4; II вариант – паковка на ПШМ класса точности Т5. Окончательно будет выбран тот вариант заготовки, при котором деталь будет дешевле. Точнее, будет выбран тот вариант, при котором приведенные затраты на производство детали будут меньше.

Таким образом, штамповка будет производиться на ПШМ поперек оси заготовки, т.к. большинство валов имеют длину, в несколько раз превышающую диаметр, что не позволяет производить штамповку вдоль оси, т.к. не соблюдается условие устойчивости.

Затем необходимо по ГОСТ 7505 – 89 (далее - просто ГОСТ) определить размеры и массу заготовок по двум отобранным вариантам: штамповая поковка четвертого класса точности (I вариант) и то же пятого класса точности (II вариант).

Для входа в таблицы ГОСТ необходимо предварительно оценить массу поковки:

Мп (масса поковки) = 1,25 ∙ Мд (масса детали)

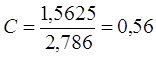

Мп = 1,25 ∙ 1,25 = 1,5625 кг

где Мф – масса описанной фигуры.

Lц (длина цилиндра) = Lд (длина)+ 5мм

Дц (диаметр цилиндра) = Дд (диаметр)+ 5мм

Lц = 218 + 5 = 223мм

Дц = 45мм

Мф = 0,25π ∙ 4,52 ∙ 22,3 ∙ 7,86 = 2,786 кг

Т.К. 0,63 > 0,56 > 0,32, степень сложности С2

По пункту 4 табл.1 ГОСТ разъем плоский П – по плоскости, проходящей через ось вращения поковки.

Индексы для вариантов поковки:

Для Т4 – 11

Для Т5 – 13