Курсовая работа: Технологический процесс изготовления детали "Вал-шестерня"

Основная продукция черной металлургии:

· чугуны — передельный, используемый для передела на сталь, и литейный — для производства фасонных чугунных отливок на машиностроительных заводах;

· железорудные металлизованные окатыши для выплавки стали;

· ферросплавы (сплавы железа с повышенным содержанием Мn, Si, V, Ti и т. д.) для выплавки легированных сталей; стальные слитки для производства сортового проката (рельсов, балок, прутков, полосы, проволоки), а также листа, труб и т. д.;

· стальные слитки для изготовления крупных кованых валов, роторов турбин, дисков и т. д., называемые кузнечными слитками.

Для производства чугуна, стали и цветных металлов используют руду, флюсы, топливо и огнеупорные материалы.

Промышленной рудой называют горную породу, из которой при данном уровне развития техники целесообразно извлекать металлы или их соединения. Например, в настоящее время целесообразно извлекать металлы из руд, если содержание их в руде составляет: железа на менее 30—60 %, меди 3—5 %, молибдена 0,005—0,02 %. Руда состоит из минералов, содержащих металл или его соединения, и пустой породы (т. е. различных примесей). Руды называют по одному или нескольким металлам, которые входят в их состав. Например, железные, медные, медно-никелевые и т. д.

В зависимости от содержания добываемого металла, руды бывают богатые и бедные. Бедные руды (с малым содержанием добываемого металла) обогащают, т. е. удаляют из руды часть пустой породы. В результате получают концентрат с повышенным содержанием добываемого металла. Использование концентрата улучшает технико-экономические показатели работы металлургических печей. Флюсы — это материалы, загружаемые в плавильную печь для образования легкоплавкого соединения с пустой породой руды или концентратом и золой топлива. Такое соединение называют шлаком.

Обычно шлак имеет меньшую плотность, чем металл, поэтому он располагается в печи над металлом и может быть удален в процессе плавки. Шлак защищает металл от печных газов и воздуха. Шлак называют кислым, если в его составе преобладают кислотные оксиды (SiO2 , Р2 О5 ), и основным, если в его составе больше основных оксидов (CaO, MgO, FeO и др.).

Топливом в металлургических печах являются кокс, природный газ, мазут, доменный (колошниковый) газ.

Кокс получают на коксохимических заводах в коксовых печах сухой перегонкой при температуре 1000 °С (без доступа воздуха) каменного угля коксующихся сортов. В коксе содержится 80 — 88 % углерода, 8—12 % золы, 2—5 % влаги, 0,5—1,8 % серы, 0,02— 0,2 % фосфора и до 1—2 % летучих продуктов. Для доменной плавки кокс должен содержать минимальное количество серы и золы. Куски кокса должны иметь размеры 25—60 мм. Кокс должен обладать достаточной прочностью, чтобы не разрушаться под действием шихтовых материалов.

Природный газ содержит 90—98 % углеводородов (СН4 и С3 Н6 ) и 1 % азота. Мазут содержит 84—88 % углерода, 10—12 % водорода, небольшое количество серы и кислорода. Кроме того, используют доменный или колошниковый газ, побочный продукт доменного процесса.

Огнеупорные материалы применяют для изготовления внутреннего облицовочного слоя (футеровки) металлургических печей и ковшей для расплавленного металла. Огнеупорные материалы способны выдержать нагрузки при высоких температурах, противостоять резким изменениям температур, химическому воздействию шлака и печных газов. Огнеупорность материала определяется температурой его размягчения. По химическим свойствам огнеупорные материалы разделяют на кислые, основные, нейтральные.

2.1 ПРОИЗВОДСТВО ЧУГУНА

Сплавы железа с углеродом, содержащие свыше 2% углерода, называют чугунами. Их получают путем восстановления железа из оксидов, содержащихся в рудах. Процесс восстановления железа ведут в доменных печах. В зависимости от назначения и места дальнейшей переработки различают чугуны предельные (примерно 80% от всего выпуска), предназначенные для переработки в сталь, и литейные, поступающие на машиностроительные заводы и используемые в качестве исходного материала для изготовления литых заготовок.

2.1.1 ИСХОДНЫЕ МАТЕРИАЛЫ ДЛЯ ДОМЕННОГО ПРОИЗВОДСТВА И ИХ ПОДГОТОВКА К ПЛАВКЕ

Исходными материалами для доменного производства является руда, флюсы, топливо и огнеупоры.

Железная руда состоит из железосодержащих минералов и пустой породы, в состав которой входят оксиды кремния (кремнезем) SiО2 , алюминия (глинозем) А12 О3 , кальция СаО и магния MgO. Качество руды определяется многими критериями, но, прежде всего, содержанием в ней железа, легкостью восстановления железа из оксидов, составом пустой породы и концентрацией вредных примесей, таких, как фосфор, мышьяк и др.

Для производства чугуна используют следующие руды. Магнитный железняк (магнетит) представляет собой смесь двух оксидов железа – FeO и Fе2 03 , содержит до 70% железа. Его название связано с наличием магнитного оксида FeO. Руда имеет темный цвет, прочная и плотная, а после измельчения легко обогащается методом магнитной сепарации.

Красный железняк (гематит) содержит до 60% железа в виде оксида Fе2 03 . Он менее плотен, чем магнетит, легко измельчается и восстанавливается.

Бурый железняк (гетит) представляет собой водный оксид железа Fе2 0З . Н2 0 и содержит еще меньше железа (до 50%). Это относительно рыхлая, легко восстанавливаемая порода. Шпатовый железняк (сидерит) содержит до 40% Fe в виде карбоната FеСО3

Флюсы – это специально вводимые в доменную печь материалы, снижающие температуру плавления пустой породы и ошлаковывающие золу кокса. Различают основные и кислые флюсы. К первым относится известняк СаСО3 и доломит СаСО3 . МgСО3 , дающие при разложении оксиды щелочной группы СаО и MgO. Ко вторым относится кремнезем SiО2 – кислотный оксид. Выбор зависит от состава пустой породы. Если пустая порода имеет песчано-глинистый характер (смесь SiО2 и А12 О3 ), то в качестве флюсов применяют известняк или доломит, а если в ней превалируют известковые породы, то флюсом служит песок, что в практике встречается довольно редко.

Основным видом топлива в доменном производстве служит кокс, но в отдельных случаях в дополнение к коксу используют природный газ или пылевидный каменный уголь, которые подают вместе с воздухом, необходимым для горения топлива. Кокс получают путем нагрева до 1000 – 1200 0 С без доступа воздуха в коксовых батареях особых сортов коксующихся углей. Перед коксованием уголь измельчается в дробилках до частиц размером 2 – 3 мм и обогащается. В процессе выдержки при высоких температурах в течение 15 – 20 часов происходит удаление летучих веществ и спекание угля в пористую массу, которую выгружают из батарей на транспортеры и гасят водой или инертным газом. Для доменного процесса используются куски кокса размером 25 – 200 мм и пористостью около 50%. С ростом пористости растет поверхность контакта топлива с кислородом, в результате чего активизируются процессы горения и повышается температура в рабочем пространстве печи. Кокс должен содержать не менее 80% углерода и возможно меньшее количество серы (2%), золы (12%), влаги (5%) и летучих веществ (1 – 2%).

Огнеупоры служат для сооружения рабочего пространства доменных и других плавильных печей. Они должны обладать термостойкостью, механической прочностью и химической стойкостью по отношению к шлакам. По химическому составу огнеупоры разделяют на кислые, состоящие из кварцитов (динас), основные (доломит, магнезит) и нейтральные (углеродосодержащие). Они поставляются в виде кирпичей, фасонных блоков и крошки. Состав применяемого огнеупора оказывает определяющее влияние на тип флюса, вводимого при плавке. Так, например, при применении кислого огнеупора применять в качестве флюса известняк следует крайне осторожно, так как избыток щелочного оксида в шлаке приведет к быстрому разрушению кислотного оксида огнеупорной кладки.

Наибольшее распространение нашли так называемые шамотные огнеупорные материалы, обладающие слабокислыми свойствами и состоящие из смеси кремнезема и глинозема.

2.1.2 ДОМЕННАЯ ПЕЧЬ

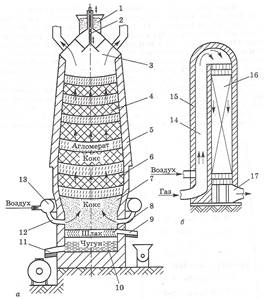

Прошедшие предварительную подготовку руды подаются вместе с коксом, расход которого составляет около 50% от массы выплавляемого чугуна, в доменную печь. Доменные печи относятся к разряду шахтных печей и работают по принципу противотока. Шихта (руда, кокс и, если необходимо, известь) подается сверху и по мере плавления руды и выгорания кокса опускается вниз, а воздух, наоборот, вдувается в нижнюю часть печи и перемещается вверх, навстречу шихте. Полезный объем печей обычно не превышает 2000 м3 , высота примерно – 30 м, и выплавляется в них в сутки до 2000 т. чугуна. Отдельные печи имеют объем свыше 5000 мЗ . Схема доменной печи и воздухонагревателя показаны на рисунок 2.1.

Шихта 1 подается в загрузочное устройство 2, оборудованное двумя приемными камерами и запирающими конусами. Попеременное открывание конусов исключает прорыв доменных газов в атмосферу. Под загрузочным устройством располагается колошник 3, из которого печные газы по трубам удаляются из печи. Шахта печи 4 футеруется (выкладывается) огнеупорным шамотным кирпичом. Толщина кладки превышает 1 м. Ниже шахты находятся распар 6, заплечики 7 и горн 8. В верхней части горна, заполненного коксом, находятся 16 – 20 водоохлаждаемых медных фурм 12, по которым из фурменного пояса 13 в доменную печь подается под давлением 300 кПа нагретый до 900 – 1200 О С воздух, зачастую обогащенный кислородом. В нижней части горна находятся шлаковая 9 и чугунная 11 летки, через которые выпускается с интервалом 2 – 3 ч жидкий шлак и чугун, скапливающиеся на лещади 10.

Каждая доменная печь работает в паре с тремя воздухонагревателями (рис.2.1, 6). Очищенные печные газы, содержащие около 30% оксида углерода, смешиваются с воздухом и, сгорая в камере 14, футерованной огнеупорным кирпичом 15, при температуре около 1300 О С проходят через насадку 16, выложенную из кирпича, отдавая ей свою физическую теплоту, после чего через боров 17 удаляются в атмосферу.

Пока два из трех нагревателей: работают в режиме разогрева насадки, в третьем осуществляется нагрев воздуха, подаваемого в доменную печь. Направление перемещения воздуха в это время обратное указанному стрелками на рисунке 2.1.б. После снижения температуры нагрева воздуха ниже установленного предела (обычно 900 О С) происходит автоматическое переключение работы воздухонагревателя с режима охлаждения насадки в режим ее нагрева.

Продуктами доменного производства являются предельные чугуны, содержащие 3,5 – 4,5 % С и 0.5 – 1,3% Si, литейные чугуны, отличающиеся более высоким содержанием кремния (0,8-3,6%), ферромарганец (75-85% Мn) и ферросилиций (19-92% Si). Кроме того, ценными побочными продуктами являются доменные шлаки и газ.

Одним из главных показателей работы доменных печей принято считать коэффициент использования полезного объема. Он получается делением полезного объема (м3 ) на суточный выпуск чугуна (тонны) и для передовых предприятий составляет 0,5 – 0,6.

|

| Рисунок 2.1 - Конструкция доменной печи: а – доменная печь; б – воздухонагреватель |