Курсовая работа: Технологический процесс изготовления детали "Вал-шестерня"

12. Упорно проходным резцом подрезать торец поверхность 10 на длине 40 от поверхности 4.

13. Отогнутым правым резцом получить фаски поверхность 11 и поверхность 12.

14. В заднюю бабку установить патрон с центром для получения центрового отверстия формы В Ø4 по ГОСТ 14034-74 – поверхность 13.

4.2 ОБРАБОТКА ЗАГОТОВКИ НА ГОРИЗОНТАЛЬНО – ФЕРЕЗЕРНОМ СТАНКЕ

Фрезерование – это метод обработки заготовок, при котором непрерывное главное вращательное движение совершает инструмент (фреза), а поступательное движение подачи – заготовка. Отличительная черта фрезерования – высокая производительность и разноплановая с точки зрения геометрических форм поверхностей обработка.

Колесо указанной точности получают на горизонтально – фрезерном станке 6Р81Г.

15. Установить заготовку на горизонтально-фрезерный станок.

16. Дисковой фрезой на длине 10 от поверхности 8 фрезеровать выступ таким образом, чтобы получить размер 30 (поверхность 14 и поверхность 15).

4.3 ЗАГОТОВКИ НА ВЕРТИКАЛЬНО – СВЕРЛИЛЬНОМ СТАНКЕ

Сверление – это метод получения отверстий в сплошном материале. Сверлением получают сквозные и глухие отверстия и обрабатывают предварительно полученные отверстия с целью увеличения их размеров, повышения точности и снижения шероховатости поверхности.

Процесс сверления осуществляется при сочетании вращательного движения инструмента вокруг оси (главное движение) и его поступательного движения вдоль оси (подача). [4]

17. Установить заготовку в вертикально-сверлильный станок.

18. От оси симметрии поверхности 9 на расстоянии 15 сверлить глухое отверстие спиральным сверлом Ø4 таким образом, чтобы отверстие располагалось на оси симметрии поверхности 14 и 15-получить поверхность 16.

19. На глубину 15 в поверхности 16 нарезать резьбу метчиком М6-поверхность 17.

4.4 ОБРАБОТКА ЗАГОТОВКИ НА ЗУБОФРЕЗЕРНОМ СТАНКЕ

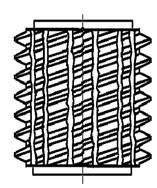

Рис. 4.6 Червячная фреза

Как отмечалось выше, при предварительном обсуждении маршрута технологического процесса, в данном случае целесообразно применение зубофрезерования червячной фрезой (такой метод применяется при обработке колес от 5 до 11 степеней точности). Дисковая фреза с применением делительной головки также пригодна для получения данного венца (здесь получают колеса от 9 до 12 степеней точности). В любом слу