Курсовая работа: Технологический процесс изготовления детали вала

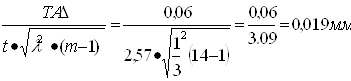

2. Метод неполной взаимозаменяемости:

Тср =

при Р=1% - процент брака, для которого:

t=2.57 – коэффициент риска;

λ2 =1/3 – коэффициент относительного рассеивания для мелкосерийного производства (закон Симпсона).

Вывод: Переход на метод неполной взаимозаменяемости позволил расширить средний допуск на составляющие звенья, однако он по-прежнему является «жестким».

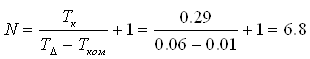

3. Метод регулировки с неподвижным компенсатором:

Расширенный допуск замыкающего звена

(экономически целесообразный)

![]() 0.35 мм

0.35 мм

Величина компенсации

![]() 0.29 мм

0.29 мм

Число групп компенсации

![]()

Предельные отклонения замыкающего звена без учета звена компенсатора.

Предельное отклонение компенсатора

![]()

![]()

Определяем величину ступени компенсации, определяющую разность между размерами компенсаторов каждой последующей ступени.

Р = (Δв’ Δ – Δн’ Δ )/N = (0,445+0,065)/7 = 0,07 мм.

Таблица предельных отклонений групп компенсаторов.

| Номер группы |

мм |

мм |

| 1 | 0,445 | 0,355 |

| 2 | 0,375 | 0,285 |

| 3 | 0,305 | 0,215 |

| 4 | 0,235 | 0,145 |

| 5 | 0,165 | 0,075 |

| 6 | 0,095 | 0,005 |

| 7 | 0,025 | -0,065 |

Вывод: таким образом, требуемая точность замыкающего звена в размерной цепи достигается путем подбора из семи групп необходимой прокладки-компенсатора. Данная задача решается методом регулировки, так как этот метод экономически оправдан.