Курсовая работа: Технологический процесс изготовления детали вала

Следовательно, метод получения заготовки – горячекатаный прокат.

3.4 Выбор технологических баз

Обоснование последовательности обработки поверхностей детали и выбор технологических баз между собой тесно взаимосвязаны и поэтому решаются комплексно. Выбрав комплект технологических баз для большинства операций технологического процесса, необходимо выбрать технологические базы для обработки детали на первой или первых операциях, на которых создаются технологические базы для последующих операций. Эта задача решается несколькими способами. Поэтому, путем анализа различных вариантов базирования детали, выбирается наиболее предпочтительный с точки зрения обеспечения точности детали при обработке от выбранных баз.

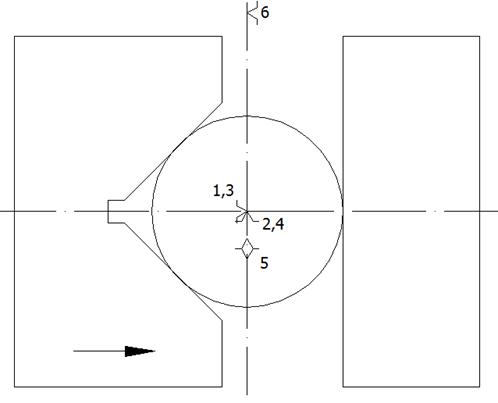

1 Вариант : Погрешность базирования при установке вала с помощью одной подвижной и одной неподвижной призм

ωI = ωсхемы базирования + ωтехн. системы = 0,05+0,4+ 1,5 = 1,65 мм

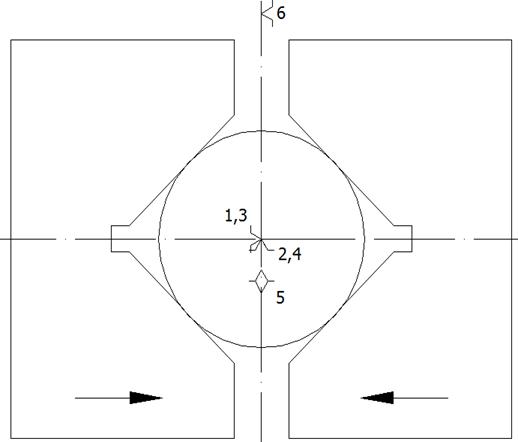

2 Вариант : Погрешность базирования при установке вала в тиски с самоцентрирующими губками

ωII = ωсхема базирования +ωТехн. системы = ![]() h +0,8 =0,05+0.8=0,85мм

h +0,8 =0,05+0.8=0,85мм

Выбираем вариант базирования в тисках с самоцентрирующими губками, так как он точнее.

Наиболее часто используемыми чистовыми технологическими базами для деталей типа вал являются центровые отверстия, так как основным размером на вал является, как правило, его диаметр. Установка по центровым отверстиям позволяет «поймать» ось детали и при этом погрешность базирования на диаметр будет нулевой.

Заготовка, приходящая на производство не имеет центровых отверстий. Ввиду этого на первой операции деталь зажимается в тиски с самоцентрирующими губками, фрезеруются торцы и после этого засверливаются центровые отверстия, которые и используются почти на всех операция, так как позволяют легко, быстро и надежно закрепить деталь и при этом не мешают обработке.

3.5 Выбор методов обработки поверхностей заготовки и определение количества переходов. Выбор режущего инструмента . Определение припусков, межпереходных размеров и их допусков. Определение размеров исходной заготовки

Рассмотрим участок вала Æ38 мм и шероховатостью Ra=6.3.

Конечную точность участка обеспечивает шлифование.

Шлифованию должно предшествовать чистовое точение.

Чистовому точению должно предшествовать черновое точение.

Таким образом определяемое количество переходов : 3.

На выбор режущего инструмента влияют следующие параметры:

· требования к качеству детали;

· свойства материала обрабатываемой заготовки;

· выполняемая операция или переход;

· возможности и состояние используемого технологического оборудования;

· экономические показатели.

Двусторонний минимальный припуск на обработку нужных поверхностей определяется по формуле:

2zi min = 2 ∙ [(Rz + h) i-1 + ![]() ]

]

Где ![]() ;

;

![]()

![]()