Курсовая работа: Технология изготовления секции настила рефрижераторного судна

Огромные размеры цельносварной конструкции и невозможность снятияостаточных напряжений предопределяют большой запас упругой энергии,накопленной в корпусе корабля. В этих условиях не исключена возможностьсамопроизвольного развития трещины на большом протяжении, приводящей кразрушению корпуса. При проектирований сварных соединений и узловиспользуют металл с высоким сопротивлением развитию трещин ипредусматривают устранение концентрации напряжений, а в процессеизготовления принимают меры по предотвращению и устранению дефектовсварки.

В основе существующих методов постройки судов лежит предварительное изготовление частей корпуса судна в виде сборочных элементов, секций и блоков. Каждая отдельная секция должна быть достаточно жесткой. При разбивке каркаса на элементы, секции и блоки необходимо предусмотреть выполнение возможно большего объема сборочно-сварочных работ в условиях цеха. [1] Производство узлов и секций корпуса, или так называемое сборочно-сварочное производство, занимает одно из важнейших мест в постройке судна. На его долю приходятся 12-18 % общей трудоемкости постройки судна или 40-50 % объема работ по изготовлению корпуса. Продолжительное время изготовления узлов и секций в сборочно-сварочных цехах было связано с широким применением тяжелого физического труда. Технологическая оснастка для сборки корпусных конструкций была, как правило, индивидуального назначения, а универсальная применялась ограниченно. Специализация производственных участков на многих предприятиях была незначительной, уровень механизации производства определялся в основном уровнем механизации сварочных работ. В настоящее время на основании результатов разработок создано и успешно эксплуатируется достаточно большое число средств механизации сборочно-сварочного производства, в том числе механизированные участки и поточные линии изготовления основных типов узлов и секций корпусов судов, комплексно-механизированные сборочно-сварочные цехи. [2]

Большинство сборочных элементов состоит из простых листовых деталей или из прокатных и составных балок и рамок. При сборке и сварке листовых полотнищ используют стенды, имеющие передвижные балки с флюсовыми подушками и электромагнитами.

Различают секции плоскостные, с прогибью и объемные. Сборку и сварку плоскостных секций осуществляют на плоских стендах. При этом широко применяют способ раздельной сборки и сварки продольного и поперечного набора, позволяющий увеличить объем сварки, выполняемый автоматами. На стенд укладывают полотнище, зачищают места установки набора, устанавливают набор главного направления. Затем набор другого направления и приваривают к полотнищу полуавтоматами. Для сборки секций с прогибью используют постели, образуемые набором лекал, закрепленных на жестком основании и воспроизводящих обводы изготовляемой секции. Для сборки объемных секций применяют жесткие постели-кондукторы, которые поддерживают собираемую секцию не только снизу, но и с боков по всей высоте.

1. Описание сварной конструкции

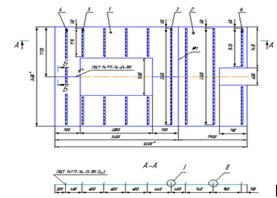

Данная конструкция является секцией настила основания рубки рефрижераторного судна. Она состоит из полотнища, состоящего из трех сваренных встык листов, и приваренными к нему ребрами жесткости. Эта конструкция относится к корпусным транспортным конструкциям. Для всех таких конструкций характерен ряд общих конструктивных особенностей – наличие полотнища, набора, вырезов и др.; естественно, имеются различия в зависимости от назначения и условий работы тех или иных конструкций. Перед проектировщиками всегда стоит задача создания секций, которые не только были бы оптимальными по массе, но и на изготовление которых требовалась бы минимальная трудоемкость. [3]

Собранную секцию в последующем объединяют в жесткую пространственную конструкцию, способную воспринимать вибрационные и динамические нагрузки. Наша конструкция воспринимает только вертикальную нагрузку от собственного веса, но так как она является частью корпуса судна, то при ее изготовлении предъявляются высокие требования. В корпусах судов обычно используют углеродистую сталь обыкновенного качества группы В, так как корпуса судов – ответственные конструкции. По способу раскисления выбираем спокойную сталь, так как она обладает более стабильными свойствами и она менее склонна к хрупким разрушениям. [4]

Для изготовления сварной конструкции данной для проекта применяю листовой и сортовой прокат.

1. Полотнище: позиция на эскизе (Рис. 1) (1) (2)

Материал: Лист ![]()

Лист ![]()

2. Шпангоут: позиция (3)

Материал: Тавр ![]()

3. Шпангоут: позиция (4)

Материал: Уголок ![]()

4. Шпангоут: позиция (5)

Материал: Уголок ![]()

5. Шпангоут: позиция (6)

Материал: Уголок ![]()

Данная конструкция изготавливается из одной марки стали и ее химический состав приведен в таблице 1.

Таблица 1. Нормируемый химический состав углеродистой стали обыкновенного качества

| Марка стали | Содержание элементов, % | ||||

| С | Mn | Si | Р | S | |

| Не более | |||||

| ВСт3сп | 0,14-0,22 | 0,4-0,65 | 0,12-0,3 | 0,04 | 0,05 |

Рис. 1. Секция настила рефрижераторного судна.

Технические требования

К основному материалу:

-химический состав должен соответствовать данной марке стали согласно ГОСТ380-71;

-поверхность и требования к кромке должны соответствовать для листового материала ГОСТу 14637;

-расслоения в листах не допускаются

-при транспортировке и хранении листового проката исключить его повреждения и деформацию;