Курсовая работа: Выбор оборудования для выполнения закрепок при изготовлении школьного жилета и проектирование механизма иглы

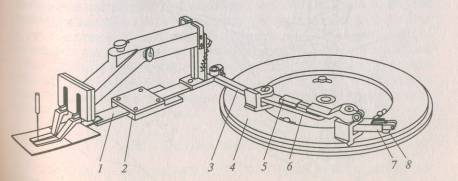

Рис.4.Механизмы продольного перемещения изделия

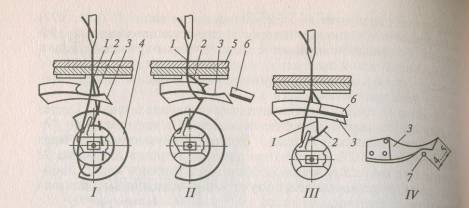

Рис. 5. Последовательность обрезки ниток

Нитки обрезаются двумя ножами (подвижным и неподвижным), расположенными под игольной пластиной над челноком (см. рис. 5.)

При выполнении последнего стежка в момент обвода челнока 4 игольной ниткой 1 (положение I) в ее петлю при движении слева направо входит своим носиком (ширителем) подвижной нож 3. При этом он боковой кромкой отводит и челночную нитку 2 вместе с дальней ветвью игольной нитки 1.

К моменту останова полуавтомата игольная нитка 1 (положение II) подтягивается вверх через материал 5 и остается на носике (ширителе) подвижного ножа 3 в таком положении, что ее дальняя ветвь вместе с челночной ниткой 2 располагается в области режущей кромки подвижного ножа. Контакта с неподвижным ножом 6 еще нет. При подаче команды на обрезку срабатывает электромагнит, подвижной нож 3 (положение III) при своем дальнейшем движении вправо при взаимодействии с неподвижным ножом 6 обрезает челночную нитку 2 и дальнюю ветвь игольной нитки 1.

Для обеспечения правильного взаимодействия ножей при обрезке ниток подвижной нож 3 (положение IV) необходимо установить так, чтобы в момент останова полуавтомата при опущенных лапках его носик заходил за иглу 7 на 4…5 мм.

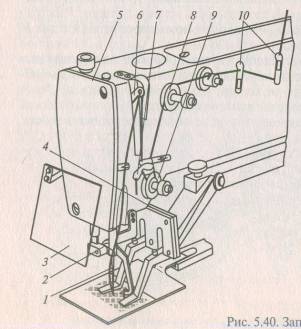

При заправке верхней нитки игольная нитка с бобины заправляется в два отверстия направителя 10 (см. рис. 6), между тарелочками регуляторов натяжения 8 и 9, под направитель 7, в ушко механизма подачи нитки 6 и затем в ушко иглы 1. Игла при этом должна быть поднята над материалом, находящимся под прижимными пластинами 4 и дополнительной прижимной лапкой 2. Установленный на фронтовой доске 5 защитный экран 3 должен быть откинут.

В начале цикла работы полуавтомата для правильного выполнения рабочего процесса должен быть оставлен свободный конец нитки длиной 3…4 см.

Рис. 6. Заправка верхней нитки

6. Проектирование механизма иглы

Процесс проектирования разбивается на два этапа:

1. Определяют величину хода иглы и ее длину по технологическим параметрам машины;

2. Определяют параметры кривошипно-ползунного механизма иглы, Общий ход иглы складывается из хода иглы в материале (см. рис. 7) и хода иглы над материалом.

So =Spx +Sxx

Перемещение иглы в материале называют рабочим ходом иглы и определяют как сумму

Spx =m+С+е+ ∆

где m – расстояние от острия иглы до ушка, равное в зависимости конструкции иглы 4–8 мм.

С – ход иглы, необходимый для образования петли напуска и зависящий от жесткости нити. Для машин тяжелого типа C=5–8 мм;

e – расстояние от точки пересечения траектории движения иглы и носика челнока (траектория а-а) до уровня игольной пластины l=8–12 мм, дополнительно зависит от толщины и хода зубчатой рейки;

∆ – толщина материала, для универсальных машин ∆ =5–6 мм. Для машин тяжелого типа до 25 мм.

По величине Spx определяют длину иглы (cм. рис. 8)

L=l1 +l2 +l3 +l4

где l1 – максимальная длина лезвия иглы вместе с острием, которая опускается ниже плоскости игольной пластины: l1 = Spx – ∆; l1 =12–14 мм;

l2 – длина лезвия иглы от игольной пластины до колбы, а зависимости от толщины материала и толщины лапки; l2 =6–9 мм;

l3 – длина колбы, выступающей из игловодителя; l3 =4–6 мм;

l4 – длина колбы, закрепленной в игловодителе; l4 =8–9 мм. Общая длина иглы может быть от 32 до 60 мм. Полученную длину иглы сравнивают с длинной выпускаемых игл и подбирают иглу, ближайшую к выпускаемым.