Научная работа: Математическая модель процесса вытяжки трубчатой заготовки

где SK – площадь контакта элемента с границей инструмента. Если к узлу примыкают два элемента, лежащие на границе, то узловая сила трения получается суммированием сил, вычисленных по формуле (56). Для определения направления силы трения реализуется следующий алгоритм. Сначала выполняется шаг нагружения без учёта трения (FTP =0). Затем по результатам этого шага в каждом узле на границе контакта определяется нормальная узловая сила на границе контакта, приращение перемещения вдоль неё и, описанным выше способом, сила трения.

В процессе деформирования узлы, скользящие по границе инструмента, могут останавливаться и затем менять направление движения. В неподвижном состоянии узловая сила трения может оказаться меньше рассчитанной по формулам (54) – (56). Для этого введено последовательное уточнение силы FTP прибавлением к ней величины невязки DFTP :

![]() (57)

(57)

Здесь n – номер итерации при уточнении силы трения.

Начальное значение невязки определяется силой трения:

![]() (58)

(58)

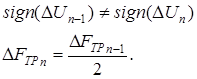

Последующие значения невязки могут менять знак:

![]() (59)

(59)

Эта формула обеспечивает рост силы трения в направлении противоположном движению. Если сила трения возрастает настолько, что меняет направление движения узла, то эта же формула обеспечит уменьшение силы трения.

Сходимость итерационного процесса обеспечивается уменьшением величины невязки при смене направления движения:

(60)

(60)

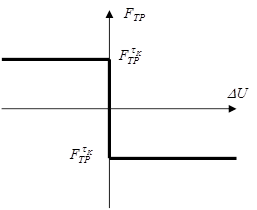

Кроме того, рост силы трения FTP ограничен её предельным значением ![]() , вычисленным по формулам (54) – (56). Описанная итерационная процедура приближает силу трения к значениям, изображённым на графике (Рис. 7).

, вычисленным по формулам (54) – (56). Описанная итерационная процедура приближает силу трения к значениям, изображённым на графике (Рис. 7).

Рис. 7. Зависимость силы трения от направления движения узла

Основные выводы

1. Приведенная математическая модель, сделанная на базе метода конечных элементов, является наиболее универсальной и адекватной с точки зрения оценки протекающих в ней процессов.

2. Модель подвижной наклонной границы позволяет более точно представить процесс, а также оценить картину деформирования и течения материала на радиусах скругления инструментов.

3. Создание на начальном этапе решения задачи трех одинаковых копий матрицы жесткости и последующее в ходе выполнения наложение на две из них условий, связанных с перемещениями узлов, и использование третьей матрицы без изменения для определения узловых сил по перемещениям позволило сократить время вычислений, так как создание копии является более быстрым процессом, чем формирование матрицы жесткости.

4. Введение в модель учета повреждаемости заготовки позволило не только проводить контроль за разрушением заготовки непосредственно во время протекания процесса, но и прогнозировать состояние изделия, полученного смоделированным методом.