Реферат: Методы оценки температурного состояния

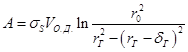

,(2.15)

,(2.15)

где ![]() и

и ![]() - радиус заготовки до прошивки и радиус гильзы;

- радиус заготовки до прошивки и радиус гильзы; ![]() - толщина стенки гильзы;

- толщина стенки гильзы; ![]() - сопротивление металла деформированию, рассчитывается по эмпирической формуле

- сопротивление металла деформированию, рассчитывается по эмпирической формуле

![]() ,(2.16)

,(2.16)

![]() - сопротивление деформации, выбираемое по величине среднего единичного обжатия;

- сопротивление деформации, выбираемое по величине среднего единичного обжатия; ![]() - обжатие в пережиме.

- обжатие в пережиме.

Теплота, поступающая в металл при трении, рассчитывается по формуле:

![]() ,(2.17)

,(2.17)

в которой ![]() - коэффициент, учитывающий долю теплоты, поступающей на оправку от трения;

- коэффициент, учитывающий долю теплоты, поступающей на оправку от трения; ![]() - плотность теплового потока за счет работы сил трения;

- плотность теплового потока за счет работы сил трения; ![]() - коэффициент контакта;

- коэффициент контакта; ![]() - площадь поверхности металла под оправкой;

- площадь поверхности металла под оправкой; ![]() - время прошивки.

- время прошивки.

Тепловые потери металла в очаге деформации за время прошивки составляют величину:

![]() ,(2.18)

,(2.18)

где ![]() ,

, ![]() и

и ![]() - площади поверхностей контакта металла с валками, линейками и окружающей средой;

- площади поверхностей контакта металла с валками, линейками и окружающей средой; ![]() ,

, ![]() ,

, ![]() ,

, ![]() - плотности тепловых потоков;

- плотности тепловых потоков; ![]() - плотность потока тепловых потерь в окружающую среду;

- плотность потока тепловых потерь в окружающую среду; ![]() и

и ![]() - плотности потоков тепловых потерь к валкам и линейкам рассчитываются при допущении квазистационарного режима теплопроводности с учетом температурного сопротивления слоя окалины:

- плотности потоков тепловых потерь к валкам и линейкам рассчитываются при допущении квазистационарного режима теплопроводности с учетом температурного сопротивления слоя окалины:

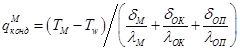

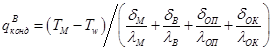

![]() ,(2.19)

,(2.19)

где ![]() и

и ![]() - температура валков и линеек в стационарном режиме работы.

- температура валков и линеек в стационарном режиме работы.

Кондуктивный теплообмен между металлом и оправкой через слой окалины в месте контакта или через воздушный зазор, в первом приближении, рассчитывается при допущении квазистационарного режима теплообмена.

Через слой окалины:

; (2.20)

; (2.20)

через воздушный зазор:

,(2.21)

,(2.21)

где ![]() - средняя температура металла при прошивке;

- средняя температура металла при прошивке; ![]() - температура поверхности оправки;

- температура поверхности оправки; ![]() ,

, ![]() - толщина приграничного слоя металла и оправки;

- толщина приграничного слоя металла и оправки; ![]() ,

, ![]() - толщина окалины и воздушной прослойки;

- толщина окалины и воздушной прослойки; ![]() ,

, ![]() ,

, ![]() ,

, ![]() - коэффициенты теплопроводности деформируемого металла, оправки, окалины и воздуха соответственно.

- коэффициенты теплопроводности деформируемого металла, оправки, окалины и воздуха соответственно.

Плотность лучистого теплового потока в воздушном зазоре находится при допущении равенства поверхностей, расположенных по обе стороны зазора. Учитывая, что воздух является диатермичной средой, получим

![]() ,(2.22)

,(2.22)

где ![]() - постоянная Стефана - Больцмана;

- постоянная Стефана - Больцмана; ![]() - приведенная степень черноты. Плотность теплового потока, выделяемого при работе сил трения, определяется по формуле:

- приведенная степень черноты. Плотность теплового потока, выделяемого при работе сил трения, определяется по формуле:

![]() ,(2.23)

,(2.23)

где ![]() - касательное напряжение трения;

- касательное напряжение трения; ![]() - скорость перемещения металла вдоль оси оправки (оси Oz).

- скорость перемещения металла вдоль оси оправки (оси Oz).

Касательное напряжение трения рассчитывается по формуле

![]() ,(2.24)

,(2.24)

в которой ![]() - коэффициент трения; Р - сила нормального давления на оправку.

- коэффициент трения; Р - сила нормального давления на оправку.

Для конических оправок различных геометрических размеров значения давлений, сохраняются на носке, в конце сферической части, в пережиме и в конце третьего участка.

Скорость течения металла в рассматриваемом расчетном сечении находится из уравнения неразрывности, которое при некотором допущении имеет вид:

![]() ,(2.25)

,(2.25)