Реферат: Посадки с гарантированным натягом

Введение ………………………………………………………………………………3

1. Общие положения и инструмент………………………………………………….3

2. Соединения заформовкой и запрессовкой………………………………………..7

3. Соединения с натягом и его тенденции…………………………………………..9

4. Расчет соединений и подбор посадки с натягом………………………………...11

5 Литература …………………………………………………………………………22

Введение

При монтаже различных конструкций слесарю приходится производить работы по сборке и разборке неразъемных соединений — прессовых, заклепочных, выполняемых при помощи пайки, склеивания и др. Разборка таких соединений связана с порчей самих сопряженных или соединяемых деталей. Заклепочные соединения в настоящее время в значительной степени вытеснены другими видами прочных и плотных соединений и оставлены для сравнительно небольшого класса изделий (котлы, краны, экскаваторы, монтажные конструкции и др.). Вместо заклепочных соединений все шире применяются сварные, выполняемые при помощи электрической или газовой сварки.

Соединения, в которых при любых комбинациях допусков вала и отверстия всегда получается натяг, называются соединениями с гарантированным натягом. Такие соединения находят широкое применение в машинах и механизмах при необходимости передачи значительных осевых усилий, крутящих моментов или нагрузок. Прочность и относительная неподвижность соединений с натягом обеспечиваются силами трения, зависящими от величины натяга. Они могут выполняться несколькими способами. Наиболее распространены прессовые соединения. При прессовых соединениях наружный диаметр охватываемой детали должен быть больше диаметра отверстия охватывающей детали, что обеспечивает при посадке необходимый натяг. В большинстве случаев такие посадки выполняются без дополнительного крепления сопрягаемых деталей.

1. Общие положения и инструмент.

Прессовое соединение деталей можно выполнить путем приложения осевого усилия, запрессовывающего одну деталь в другую, нагревания охватывающей детали или охлаждения охватываемой детали.

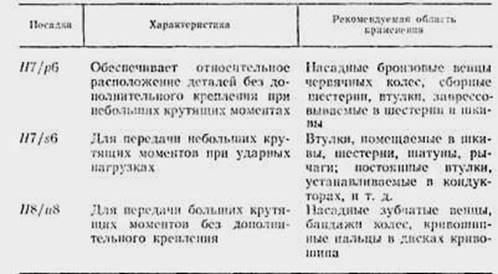

В табл. .1. приведены краткие характеристики и примерные области применения предпочтительных посадок с натягом.

Табл. 1 - краткие характеристики посадок

В табл. 1 приведены краткие характеристики и примерные области применения предпочтительных посадок с натягом.

Перед запрессовкой слесарь должен тщательно осмотреть поверхности соединяемых деталей. Царапины, забоины, заусенцы должны быть устранены. В процессе запрессовки необходимо применять покрытие поверхностей различными смазочными материалами для предохранения от задиров, уменьшения коэффициента трения и снижения необходимого усилия запрессовки. Торец вала должен иметь фаску под углом 7...10°, а торец ступицы — фаску под углом 30...45°. Наличие фасок облегчает центрирование деталей и предохраняет их от случайных заеданий при запрессовке.

Посадка деталей небольших размеров (штифтов, клиньев, втулок, шпонок) может производиться вручную ударами молотка весом 0,25...1,25 кг.

При этом способе необходимо применять приспособления, позволяющие точно центрировать соединяемые детали.

Крупные детали запрессовывают с помощью пневматических, гидравлических, винтовых или реечных прессов. Тип пресса определяется, исходя из необходимого для сборки усилия запрессовки, а также габаритных размеров соединяемых деталей. Небольшие усилия запрессовки (до 15 кН) могут быть обеспечены пневматическими прессами, а для больших усилий (до 800 кН) применяют гидравлические и механические прессы. При запрессовке деталей под прессом для обеспечения плотной посадки детали на место процесс следует сначала вести медленно, при небольших усилиях, а в конце резко увеличить давление па запрессовываемую деталь.

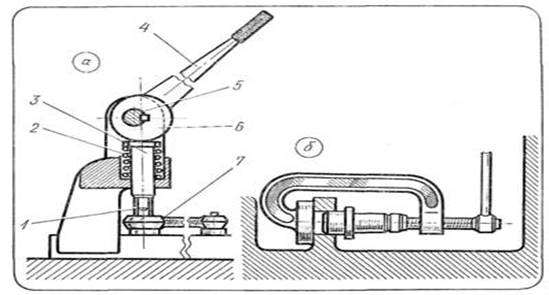

При запрессовке деталей типа втулок, заглушек, пробок, колец, зубчатых венцов и других используют прессы — ручные, гидравлические и пневматические. На рис.1,а представлена схема ручного эксцентрикового пресса. Пресс работает следующим образом. Рычаг 7, в который должна быть запрессована втулка 1, устанавливается на столе пресса, а втулка надевается на конец ползуна 3.

При запрессовке небольших деталей в тяжелые, крупные корпуса в труднодоступных местах наибольшее распространение получили винтовые приспособления типа струбцин или домкратов.

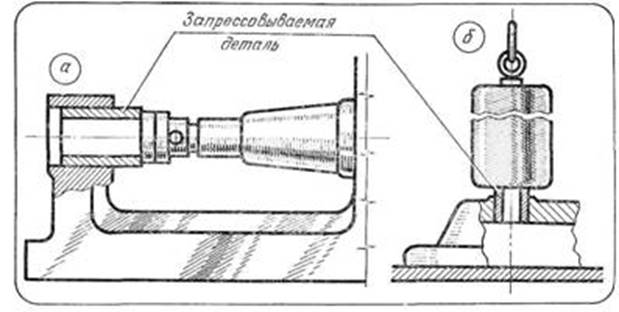

Прессовая посадка вала или втулки в крупногабаритные детали может осуществляться путем опускания краном груза . При этом вес груза на 20...25 % может превышать усилие запрессовки на прессе.

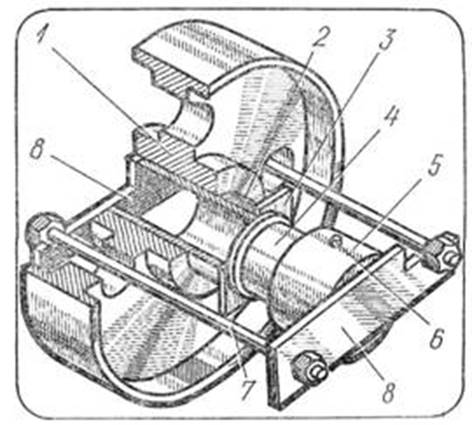

Кроме прессов ручного действия с эксцентриковым или реечным приводом для запрессовки применяются гидравлические прессы или домкраты. Одна из конструкций такого пресса показана на рис.3. К детали 1, в которую должна быть

запрессована втулка 2, при помощи стяжных болтов 7 прижимается через упорную плиту 3 плунжер пресса 4.

|

Рис 1 - Устройств для запрессовки втулок: а — эксцентриковый пресс; б –струбцина

Рис. 2 – Устройств для запрессовки втулок.

Корпус пресса 5 упирается в одну из опорных планок 8. Давление жидкости от плунжерного насоса передается на плунжер через штуцер 6.

Удобство пользования как стационарными, так и переносными гидравлическими прессами состоит в том, что качество сборки, определяемое усилием запрессовки, легко контролируется величиной давления жидкости в цилиндре пресса.

Рис. 3 Гидравлический пресс

2.Соединения заформовкой и запрессовкой

--> ЧИТАТЬ ПОЛНОСТЬЮ <--