Реферат: Проектирование режущего инструмента

Число переточек: n = lo/Dl = 86,4/0,8 = 108 переточка.

Dl – величина стачивания за одну переточку.

6. Проектирования зенкера.

Обоснование использования инструмента.

Зенкер предназначен для обработки отверстия в литых деталях или штампованных деталей, а также предварительно просверленных отверстий с целью повышения точности и увеличения шероховатости поверхности отверстия. В техническом процессе зенкер, как правило, выполняет промежуточную операцию между сверлением и развёртыванием.

Зенкерованием получают отверстие точностью Н11 с шероховатостью до Rz=2,5мкм. Зенкерованием можно исправить искривление оси отверстия.

Обоснование выбора материала режущей части резца.

В металлообработке используется большое количество различных типов зенкеров. Рассмотри зенкер из быстрорежущей стали, с коническим хвостовиком, диаметр D=17.9мм, ГОСТ12489-71, тип зенкера №1 (7, Табл.2).

Выбора материала режущей части и хвостовика зенкера (2, стр.115 таб.2), при обработке сталей, экономически выгодно использовать зенкер из следующих марок быстрорежущих сталей Р18, Р6М5Ф3, Р6М5, Р9К10, Р10К5Ф5 и т.д. Выбираем марку быстрорежущей стали Р6М5, ГОСТ 19256-73. Для экономии быстрорежущей стали, зенкер делаем составным неразъемным, сваренным, с помощью контактной сварки оплавлением. Хвостовик изготавливают из стали 40Х ГОСТ 454-74.

Геометрические параметры режущей части.

Задний угол переменный, увеличивается с уменьшением радиуса. Вспомогательный задний угол = 8o, что обуславливает неблагоприятные условия резанья для вспомогательной режущей кромки.

Передний угол . Передний угол на рабочих чертежах зенкеров обычно не указывается, поскольку он определяется конструктивной формой режущей части (

Главный угол в плане 60o.

Угол наклона канавок . Рекомендуемый угол наклона стружечной канавки у цельного хвостового быстрорежущего зенкера 20o

Угол наклона главной режущей кромки обычно задается на рабочих чертежах на торцевом виде. Для быстрорежущих хвостовых зенкеров угол =10...12°. Назначаем угол =10°.

Расчет, назначение конструктивных размеров зенкера.

Конструкция зенкера имеет много общего с конструкцией сверла, особенно это, относится к зенкерам типа 1, 3. Более высокая жёсткость конструкции, увеличение по сравнению со сверлом числа зубьев и соответственно центрующих ленточек обеспечивают лучшее направление зенкера в процессе работы и более высокое качество обработанной поверхности.

Количество зубьев зенкера Z зависит от типа зенкера и его диаметра, в данном случае Z=3 (7, Табл. 3).

Хвостовые зенкеры изготавливаются сварными, положение сварного шва задаётся размером lc=60мм. Хвостовик для зенкеров типа 1, 3 и 6 состоит из конической базовой поверхности, служащей для центрирования зенкера и передачи крутящего момента, и лапки. Лапка предохраняет хвостовик зенкера от проворачивания в шпинделе станка в случае, когда момент сил трения на конической поверхности оказываются меньше сил резанья. Такая ситуация возникает при врезание зенкера в заготовку.

Хвостовик выполнен в форме конуса Морзе №2 (7, Табл.5), его размер выбирается по АТ8 ГОСТ 2848-75.

Для изготовления последующих переточек хвостовой зенкер снабжён центровым отверстием формы В по ГОСТ 14034-75.

Допуск на изготовление конических базовых поверхностей зенкера выбираются по ГОСТ 2848-75.

Исполнительный размер диаметра зенкера D устанавливается с ГОСТ 12509-75. Предельные отклонения для D=17,9мм: верхнее – -0,210, нижнее - -0,237 (7, Табл.6).

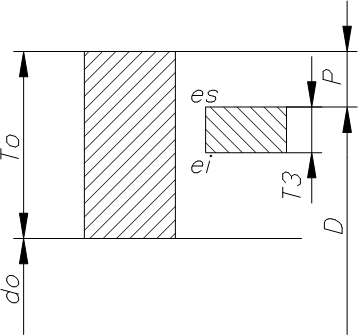

Допуск на диаметр зенкера рассчитывается из условия обработки отверстия по одиннадцатому квалитету.

Допуск на диаметр зенкера рассчитывается из условия обработки отверстия по одиннадцатому квалитету.

D=d0+T0-P, где

D – диаметр зенкера;

d0 – номинальный диаметр отверстия;

T0 – допуск изготовление отверстия;

Р – разбивка отверстия;