Реферат: Проектирование технологических процессов изготовления деталей

Значения ![]() a и

a и ![]() y определяются для каждого вида обработки по справочным данным.

y определяются для каждого вида обработки по справочным данным.

Погрешности формы – эллиптичность, конусность, непараллельностъ и др. находят в пределах назначаемого допуска. Нарушение точности взаимного расположения элементов детали (неперпендикулярность, эксцентриситет и др.), а также погрешность установки ![]() y не связаны с допуском на размер и учитываются отдельно.

y не связаны с допуском на размер и учитываются отдельно.

Максимальный промежуточный припуск при одностороннем расположении

![]() , (4.3)

, (4.3)

при двухстороннем расположении

![]() , (4.4)

, (4.4)

где δn - допуск при выполнении предшествующей операции (перехода).

Величины Hmax, Tmax, δn зависят от метода обработки, определяются экспериментально и даются в справочной литературе.

Промежуточные (или операционные) размеры указывают в операционном эскизе технологического процесса с учетом припуска на последующую обработку.

Расчет промежуточных размеров следует начинать с последней операции; в качестве исходных принимаются размеры и допуски, указанные в рабочем чертеже.

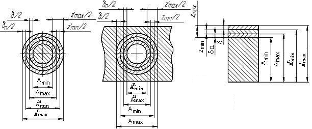

Промежуточные размеры определяют по следующим формулам: для наружных цилиндрических поверхностей (рис.4.2)

An max = Amax + z'min + δn, (4.5)

для цилиндрических отверстий

Anmin = Amin - z'min - δn, (4.6)

для плоскостей (рис.4.2. в)

Anmax = Amax + zmin + δn,, (4.7)

где An - размер, выдерживаемый при предшествующей обработке; A - размер, выдерживаемый при данной обработке; z, z' - припуск на данную операцию; δn - допуск на выполнение предшествующей операции.

Рис. Схема размещения размеров, припусков и допусков при обработке: а - валов, б – отверстий, в – плоских поверхностей

Установление структуры технологического процесса. При разработке технологического процесса важно определить число операций при изготовлении детали. При этом технологический процесс может быть концентрированным или дифференцированным.

Основным фактором, определяющим степень концентрации или дифференцирования, является объем производства деталей РЭС. Чем выше серийность изготавливаемых деталей и чем меньше номенклатурность, тем на большее число операций расчленяется технологический процесс. Концентрация операций используется в единичном и мелкосерийном производстве. При концентрации процесса облегчается планирование производства, повышается точность обработки деталей в связи с тем, что многие операции выполняются при одной установке деталей, увеличивается производительность труда за счет одновременной обработки нескольких поверхностей, а также сокращается вспомогательное время.

При дифференциации производственного процесса упрощается оборудование и работа на нем, снижается требование к квалификации рабочих.

Дифференциация операций преимущественно используется при крупносерийном и массовом производстве.

Последовательность операций и переходов намечают исходя из следующих основных соображений.

1. Последующие операции, переходы и проходы должны уменьшать погрешности и улучшать качество поверхности, полученной при предыдущей обработке.

2. Вначале следует обрабатывать поверхность, которая будет служить установочной базой для последующих операций.

3. Операции, при которых возможно появление брака, следует производить вначале.

4. Самая точная поверхность должна обрабатываться на последней операции. Эти требования обусловлены возможностью деформаций и повреждений окончательно обработанных поверхностей при последующей обработке остальных.

5. Отверстия необходимо сверлить в конце технологического процесса, за исключением базовых отверстий.