Реферат: Расчет наматывающего устройства

В целях сохранности фильмокопий особое внимание должно быть уделено наматывающему и тормозному устройству, обеспечивающих плотную намотку рулонов, в которых отсутствует межвитковое скольжение, а усилия на межперфорационные перемычки не должны превышать 5Н. К наматывающим устройствам предъявляются следующие требования:

1) Наматывающее устройство должно обеспечивать формирование рулона заданной емкости и плотности без затягивания витков.

2) Наматывающее устройство должно обеспечивать постоянную в пределах рулона и не превышающую допустимых значений нагрузки на межперфорационные перемычки наматываемой кинопленки.

3) Наматывание кинопленки должно производиться плавно без рывков.

Аналогичные требования предъявляются и к тормозному устройству, когда оно работает в режиме перемотки.

Исходные данные:

- формат киноленты – 35 (мм)

- емкость рулона – 1800 (м)

- скорость наматываемой киноленты – 0,456 (м/с)

- максимальное натяжение киноленты – 8 (Н)

- скорость перематываемой ленты – 6 (м/с)

- толщина киноленты – 1,6 . 10-4 (м).

4.1.1. Выбор радиуса сердечника

Выбор начального радиуса рулона имеет важное значение. Известно, что с увеличением начального радиуса R0 снижается характеристический коэффициент N для разных типов наматывателей. Увеличение R0 целесообразно и для создания условий наматывания рулона без затягивания витков. Оптимальное соотношение конечного RК и начального R0 радиусов рулонов равно двум. Конечный радиус рулона определяем по формуле:

![]()

где S – толщина киноленты;

LK – емкость рулона.

Если задаться соотношением ________ , то получим выражение для оптимального радиуса сердечника:

_________________________-

_________________________

В рулоне, наматываемом на сердечник такого радиуса, должно отсутствовать затягивание витков. В литературе [5] приведена таблица размеров, применяемых в соответствии с ГОСТ 11669-75 сердечников. Из нее видно, что ни один из применяемых сердечников не обеспечивает оптимальных условий наматывания киноленты.

Поэтому принимаем __________

Рассчитываем конечный радиус рулона:

___________________________

4.1.2. Выбор величины минимального натяжения ленты

В кинопроекционной аппаратуре эксплуатируется, как правило, сильнокоробленая лента, обладающая большой величиной жесткости на изгиб. Поэтому, чтобы достигнуть оптимальной плотности рулона, необходимо обеспечить большие величины натяжения киноленты. В процессе эксплуатации фильмокопии подвергаются многократному перематыванию на кинопроекторе или перематывателе. В этом случае требования к плотности рулона также высоки, что и обеспечивает высокие значения ___________

Исходя из сказанного, выбираем ___________ , обеспечивающую плотность рулона 96%.

4.1.3. Условия отсутствия затягивания витков в формируемом рулоне

Причиной возникновения затягивания витков в наматываемом рулоне, как показали многочисленные исследования, являются, в основном, такие дефекты киноленты, как сабельность и коробленность. Вследствие этих дефектов при наматывании киноленты в рулон имеет место неплотное прилегание витков друг к другу, что делает возможным их затягивание.

Подробный анализ этого процесса, выполненный А.М.Мелик-Степаняном и подтвержденный экспериментально на кафедре киновидеоаппаратуры, позволил найти условия, при которых возможно наматывание рулона без затягивания витков. Важно отметить, что при этом нет необходимости полностью устранять межвитковое пространство в формируемом рулоне – для этого требуются чрезмерно высокие значения натяжения ленты (порядка 70-80 Н). Достаточно достичь равновесия моментов, с одной стороны, развиваемого наматывателем, с другой стороны - моментов трения между витками в процессе наматывания всего рулона.

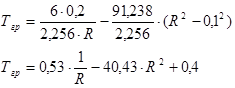

Исходя из этого, было получено выражение для граничных условий затягивания витков в наматываемом рулоне [1]:

![]() , (4.1)

, (4.1)

где Тк – конечное натяжение наматываемой ленты;

R0 , Rк – конечный и начальный радиусы рулона;

ρn – радиус формируемого витка.

Коэффициенты А и а характеризуют физико – механические свойства наматываемой ленты:

А=9,8ּВּγּμ,

Где В – ширина киноленты;

γ – удельная плотность ее материала;

μ – коэффициент трения между витками.

а=2ּπּμ+1.

Подставим числовые значения в выражение (4.1):

Таблица 4.1

Расчет граничной кривой наматывателя

| R,м |

Tгр,Н |

| 0,1 | 5,32 |

| 0,11 | 4,74 |

| 0,12 | 4,25 |

| 0,13 | 3,81 |

| 0,14 | 3,41 |

| 0,15 | 3,04 |

| 0,16 | 2,69 |

| 0,17 | 2,36 |

| 0,18 | 2,05 |

| 0,19 | 1,74 |

| 0,2 | 1,45 |

|

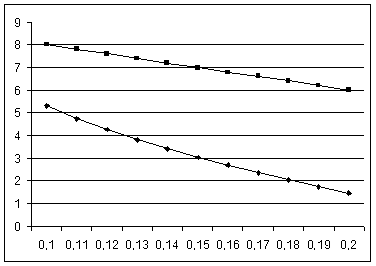

?? (???.4.1) ???????? ?????? ?гр , ?????????????? ???? ??????????, ??? ??? ?????????? ?????????? ???????, ??????? ???????? ?? ????????? (4.1).

Рис.4.1.

Предварительно выбираем характеристику наматывателя в виде прямой, проходящей через точки Тнач =8 Н и Ткон =6 Н.

Вывод: так как характеристика наматывателя расположена выше граничной кривой, то затягивания витков не происходит.

4.2.Расчет наматывающего электродвигателя глубокого скольжения (ЭДГС)

Выражение характеристики наматывателя – ЭДГС в общем виде:

![]()

![]() , (4.2)

, (4.2)

--> ЧИТАТЬ ПОЛНОСТЬЮ <--