Реферат: Расчет тонкопленочного конденсатора

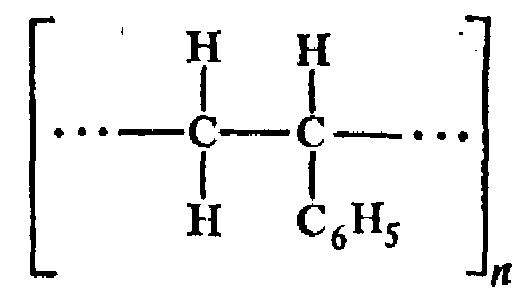

ПОЛИСТИРОЛ получают из мономера стирола который представляет собой легкую бесцветную синтетическую жидкость с характерным запахом. Стирол легко полимеризуется даже при хранении на холоде. В темноте и при отсутствии катализаторов он постепенно превращается в твердую, прозрачную и бесцветную, как стекло, массу. Полистирол имеет строение

Для полистирола среднее значение п может доходить до 6000. С целью предотвращения нежелательной самопроизвольной полимеризации стирола во время хранения к нему добавляют специальные вещества, замедляющие реакцию полимеризации. Такие вещества получили название ингибиторов. Неравномерная полимеризация вызывает появление внутренних механических напряжений в материале. Поэтому в ряде случаев у изделий из полистирола намечается тенденция к постепенному образованию тончайших трещин. Чтобы предотвратить это явление и уменьшить хрупкость полистирола, к нему иногда добавляют некоторые виды синтетических каучуков.

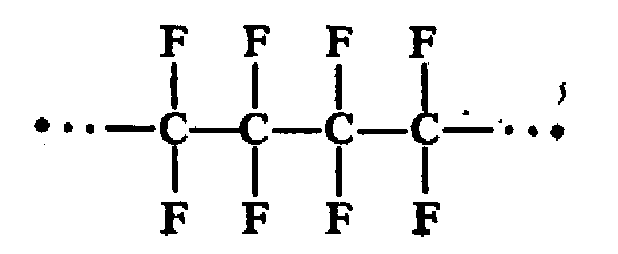

ПОЛИТЕТРАФТОРЭТИЛЕН (ПТФЭ), выпускаемый в СССР, называют фторопластом-4 (фторлоном-4). Его получают путем полимеризации тетрафторэтилена F2C =CF2 (этилен, в молекуле которого все четыре атома водорода замещены атомами фтора). Макромолекула ПТФЭ имеет регулярное симметричное строение

Среди всех органических полимеров ПТФЭ выделяется высокой нагревостойкостью (около 300°С) и очень высокой стойкостью к действию химических реагентов. Так, на него совершенно не действуют серная, соляная, азотная и плавиковая кислоты, щелочи и т. п. Некоторое действие на него оказывают лишь расплавленные щелочные металлы и атомарный фтор при повышенных температурах. По стойкости к химически активным веществам ПТФЭ превосходит золото и платину. не горюч, не растворяется ни в одном из известных растворителей, Практически негигроскопичен и не смачивается водой и другими жидкостями.

Высокие нагревостойкость и химическую стойкость политетрафторэтилена по сравнению с углеводородами можно объяснить тем, |то атомы фтора более крупные, чем атомы водорода. Поэтому они создают сильное поле, экранирующее углеродный скелет молекулы от внешнего воздействия (рис. 7.4). Сама оболочка из атомов фтора такие проявляет инертность по отношению к внешним воздействиям из-за большой энергии связи С—F.

ПОЛИЭТИЛЕНТЕРЕФТАЛАТ (лавсан) — это термопластичный полимер, полученный из этиленгликоля и терефталевой кислоты С6Н4(СООН)2, имеющей строение

![]()

при молекулярной массе порядка 30000. Он обладает значительной механической прочностью и достаточно высокой температурой размягчения. Это — дипольный диэлектрик.

Лавсан применяют для изготовления волокон, пленок и для других целей. При повышенных температурах он быстро окисляется на воздухе, так что обработку размягченного нагревом материала производят в атмосфере нейтрального газа (азота).

ВВЕДЕНИЕ

В пленочных интегральных микросхемах элементы создаются осаждением пленок на специальные платы из диэлектрических материалов—подложки . Подложка служит механическим основанием, и, будучи диэлектриком, изолирует её элементы. На основе напыленных пленок в настоящее время изготавливаются только пассивные элементы ( резисторы и конденсаторы). Пленочные схемы, дополненные активными элементами (диодами, транзисторами, полупроводниковыми ИС) принято называть гибридными ИС (ГИС). Активные элементы в этих схемах крепятся на подложке методом навесного монтажа.

Такая технология изготовления ИС, при которой пассивные и активные элементы создаются по двум не зависимым друг от друга циклам, приводит к ряду преимуществ, которые обусловили широкое производство и использование ГИС. Гибридные ИС характеризуются простотой изготовления, малой трудоемкостью, непродолжительностью производственного цикла и в силу этого низкой стоимостью.

Многоуровневое расположение пассивных элементов и использование в качестве активных элементов полупроводниковых ИС расширяют возможности схемотехнической разработки при создании БИС.

Технология изготовления тонких и толстых пленок позволяет создавать прецизионные резисторы и конденсаторы, в силу чего гибридная технология предпочтительнее в схемах с повышенной точностью пассивных элементов.

Интегральные микросхемы, работающие в СВЧ диапазоне, также создаются по гибридной технологии. При этом исключаются трудности, связанные с изоляцией элементов толстыми диэлектрическими слоями, неизбежной, если СВЧ ИС выполняется как полупроводниковая.

МАТЕРИАЛЫ ПОДЛОЖЕК

Размеры подложек выбираются в соответствии со степенью интеграции ИС, их материалы — в соответствии с требованиями, предъявляемыми к электрическим, механическим и термическим свойствам подложек. В свою очередь эти требования обусловлены заданными параметрами пленочных элементов и выбором технологических методов нанесения пленок.

Рассмотрим требования к подложкам. Материал подложек должен иметь высокие объемное и поверхностное удельные сопротивления. Это требование вытекает из необходимости обеспечения электрической развязки между элементами. Кроме того, для большинства материалов с высоким удельным сопротивлением существует определенная взаимосвязь между сопротивлением и их стойкостью к влиянию различных веществ, в том числе из окружающей среды. Низкие диэлектрические потери снижают потери энергии вследствие поглощения в диэлектрике. Высокая теплопроводность обеспечивает отвод тепла от микросхемы и выравнивание температурного градиента по ее поверхности. Согласование коэффициентов линейного расширения подложки и осаждаемых пленок уменьшает механические напряжения в пленках и тем самым снижает вероятность появления в них микротрещин, разрывов и т.п. Высокая механическая прочность облегчает механическую обработку подложек (для получения требуемой формы и размеров и создания в них отверстий), а также предупреждает поломку подложек при сборке микросхем. Подложки должны быть достаточно термостойкими при пайке и сварке; материал подложки и структура поверхности должны обеспечивать хорошую адгезию осаждаемых пленок к подложке.

Перечисленные требования к подложкам являются общими для тонкопленочных и толстопленочных микросхем. Однако в силу значительного различия в свойствах толстых и тонких пленок и методов их нанесения параметры подложек для толсто- и тонкопленочных ИС не совпадают. Это в наибольшей степени относится к адгезии: для тонких и толстых пленок необходимая шероховатость поверхности существенно различается.

В табл. 1.1 приведены характеристики диэлектрических материалов, которые в большей или меньшей степени удовлетворяют требованиям, предъявляемым к подложкам для тонко- и толстопленочных ИС. Ниже приводится состав рассмотренных материалов.

Таблица 1.1. Характеристики подложек

| Материал диэлектрика | Удельное сопротивление, Ом *см |

Диэл. Пост. |

Диэлектрические потери на частоте 106 Гц |

Теплопроводность, кал/см*с oС |

Коэф линей. расш. 10-6 / oC |

|

К-во Просмотров: 630

Бесплатно скачать Реферат: Расчет тонкопленочного конденсатора

|