Учебное пособие: Проектирование приспособлений для базирования и закрепления деталей

4. Определение величин сил и моментов резания.

5. Предварительный выбор конструкции приспособления с учетом направления сил резания.

6. Расчет сил закрепления заготовки.

7. Выбор силового механизма и расчет его параметров.

8. Выполнение эскиза приспособления.

9. Описание приспособления

Задание

по выполнению курсовой работы

Разработать приспособление для базирования и закрепления заготовок для фрезерования паза.

Установочная база - базирование плоскостью, внутренней поверхностью

Вариант задания. Приспособление для базирования заготовки плоскостью и внутренней цилиндрической поверхностью.

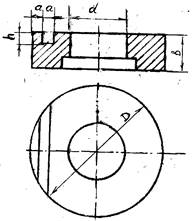

Приспособление применяется при фрезеровании паза сечением а*hпри a = h = 0.2 d, остальные размеры приведены на рисунке 1:

Диаметр детали D= 2,3 dотв, высота детали b = 0,67 dотв . Приспособление предназначено для базирования заготовки плоскостью,внутренней цилиндрической поверхностью, опорной скрытой базе и для закрепления заготовки равномерно распределенными силами,направленными по нормали к установочной базе.

Рис.1

Методические указания по выполнению работы (задания)

По пункту 1 - Изучение технических условий на деталь, процесс выполнения операции, подбор типа станка и инструмента

Выписать материал детали, точность изготовления, механические характеристики детали, способ фрезерования паза, выполнить эскиз детали с обозначением размеров и допусков на обрабатываемые поверхности. Подобрать тип станка и инструмент для фрезерования паза по справочным данным (Справочник технолога - машиностроителя в 2-х томах, под ред Косиловой А.Г., Мещерякова И. П).

Технические требования на приспособления.

Технические требования на приспособления вытекают из их служебного назначения.

Приспособление применяется при серийном и массовом производстве.

Поскольку приспособление предназначено для базирования объекта, то предъявляются требования, которые можно разделить на три группы:

точность установочных элементов приспособления, образующих комплект баз для базирования объекта и комплект баз, которыми устанавливается само приспособление;

точность относительного положения комплектов баз;

точность положения направляющих втулок, кинематических элементов и их относительного положения.

Приспособление во время работы подвергается силовому и тепловому воздействию. На него действуют силы, обусловленные технологическим процессом, такие как, силы резания, запрессовки, зажима, инерции. Теплота, выделяемая вследствие технологического процесса, передается приспособлению, что ведет к возникновению в приспособлении упругих и тепловых перемещений. Это в свою очередь приводит к износу элементов и потери точности. Наибольшему износу, как правило, подвергаются направляющие втулки и базирующие элементы. Приспособление должно иметь необходимые прочность, жесткость, износостойкость и теплостойкость.

По пункту 2 - Выбор технологических баз.

Схему базирования выбирают, исходя из требований точности обработки и удобства компоновки приспособления. Погрешность базирования может изменяться в зависимости от выбранной схемы базирования. В тех слу чаях, когда технологические и измерительные базы совпадают, погрешность базирования равна нулю. Это важное для практической работы положение называют принципом совмещения (единства) баз.

Рекомендации по выбору рациональных схем базирования изложены ниже.

1. При высоких требованиях к точности обработки в качестве технологической базы следует использовать точно обработанную поверхность заготовки и принять такую схему базирования, которая обеспечивает наименьшую погрешность установки.