Дипломная работа: Разработка технологического процесса механической обработки деталей узла Парораспределения 112-Б-0474

Наибольший 600

Наименьший 400

13. Наибольшая ширина шлифовального круга, мм 63

14. Количество скоростей шпинделя шлифовальной бабки 2

15. Число оборотов шпинделя шлифовальной бабки в мин., (об/мин) 1272

16. Габариты станка, мм .3100×2100×1500

17. Масса станка, кг 4200

2.7 Обоснование выбора технологической оснастки и её краткое описание

Технологическая оснастка – орудия производства, добавляемые к технологическому оборудованию для выполнения определенной части технологического процесса.

Оснастка делится на:

Приспособления; режущий инструмент; вспомогательный инструмент измерительный инструмент

Приспособление для базирования заготовок реальными поверхностями и осью симметрии.

Приспособление применяется при фрезеровании пазов, лысок и сверлении отверстий предназначенных для базирования заготовок наружной цилиндрической поверхностью (двойная направляющая база, точки 1;2;3;4;5;6), плоскостью (опорная база точки 7) и для крепления заготовок силами Р1 и Р2 одновременно.

В приспособлении заготовка двойной направляющей базой устанавливается в губки тисков , опорной базой упирается в упор . Закрепление заготовки осуществляется перемещением губок тисков к заготовке.

После установки заготовки через штуцер подаётся воздух в рабочий цилиндр. С помощью реечной зубчатой передачи поступательное движение штока пневмоцилиндра через зубчатый сектор преобразуется во вращательное движение ходового винта с правой и левой резьбой. При этом происходит одновременно перемещение губок тисков к заготовке и её зажим.

2.8 Расчёт межоперационных припусков на две элементарные поверхности

| Переходы | Опер. размер | Zi мм | Ra | кв | IT мкм | Исполнительный размер |

| Ø105р6 | ||||||

| Заготовка | Ø121 | 14,3 0,6х2 0,25х2 | 25 | 14 | 1000 | +0,5 Ø 121h14-0 ,5 |

Токарная черновая | Ø106,7 | 12,5 | 12 | 320 | Ø 106,7h12-0 ,32 | |

Токарная чистовая | Ø105,5 | 6,3 | 10 | 190 | Ø 105,5h10-0,19 | |

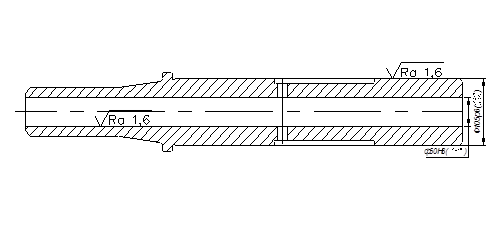

Шлифование окончательное | Ø105 | 1,6 | 6 | 22 | +0.059 Ø 105p6+0,037 | |

| Ø50Н8 | ||||||

| Заготовка | Ø45 | 1,95х2 0,3х2 0,25х2 | 25 | 14 | 3000 | +1,5 Ø 45H1 -1,5 |

| Растачивание черновое | Ø48,9 | 12,5 | 12 | 300 | Ø 45H12+0,3 | |

| Растачивание чистовое | Ø49,5 | 6,3 | 10 | 100 | Ø 45H12+0,1 | |

| Протягивание | Ø50 | 1,6 | 8 | 39 | Ø 50H8+0,039 | |

2.10 Расчет режимов резания. Определение норм времени по операциям

1.Токарная

Ø67.5

1. Черновой проход.

I. 1. Определяем припуск

h = Dзаг. – Dдет. = 71,1 – 67,5 = 3,6

2. Определяем глубину резания (t), t = h = 3,6

3. Определяем число проходов i = h / t = 3,6 / 3,6 = 1 проход

3. Определяем подачу S = 0,7 – 0,9 S = 0,l7мм/об.

4. Определяем скорость резания V = 66мм/мин.

К1 – состояние поверхности заготовки = 0,9

К2 – материал инструмента – 1,0

Vр = 66 * 0,9 * 1,0 = 59,4

5. Определяем частоту вращения

n = (1000 * V) / (π * D) = 1000 * 59,4 / 3,14 * 71,1 = 266,6