Курсовая работа: Автоматизация технологических процессов на горнорудных предприятиях

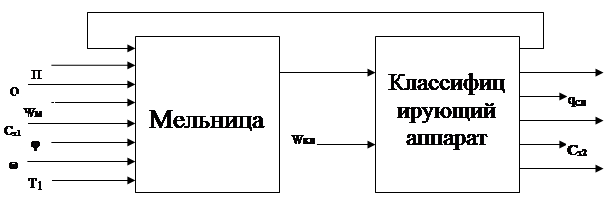

- количество мелющей среды φ;

- влажность ω;

- температура T1 исходной руды.

2. выходные:

- объемный расход слива классифицирующего аппарата qсл ;

- плотность δсл ;

- гранулометрический состав Cx 2 ;

- производительность цикла по готовому классу qг ;

- мощность, потребляемая электроприводом мельницы P.

|

|

|

Рис. 41. Структура замкнутого цикла измельчения

Управляющими воздействиями могут служить: производительность цикла по исходной руде Q; расход воды в мельницу Wм.

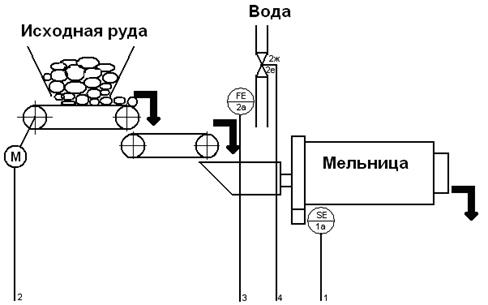

Цель моей работы создать систему управления процессом измельчения воздействием на подачу исходной руды в цикл и расхода воды в мельницу, т.е. регулировать и контролировать параметры Q и Wм, а также следить за состоянием оборудования.

Контроль загрузки барабана мельницы рудой и циркулирующая нагрузка замкнутого цикла измельчения – естественные индикаторы, отражающие ход процесса измельчения и реагирующие на изменение всех параметров цикла.

Степень загрузки мельницы рудой наиболее просто контролировать по уровню шума, производимого мелющими телами в зоне их падения. При уменьшении уровня загрузки уровень шума возрастает, при увеличении – уменьшается.

Техническая реализация контроля наиболее проста при использовании амплитуды шумового сигнала. В этом случае в состав датчика входят микрофон, выпрямительная приставка, сглаживающий фильтр и выходной делитель напряжения. Датчик устанавливается вблизи мельницы в зоне падения шаров со стороны разгрузочной цапфы. Звуковые колебания воспринимаются микрофоном, преобразующим звуковые колебания в э.д.с. шумового сигнала. Ток выпрямляется, сглаживается и используется в системе контроля и регулирования.

Недостаток этого метода контроля – чувствительность датчика к внешним звуковым помехам, например, от работающих рядом мельниц. Для устранения этого недостатка динамик или микрофон, воспринимающие шум мельницы, заключаются в специальный корпус с тройной звукопоглотительной решеткой на входе.

Итак, первая моя задача – стабилизация уровня загрузки барабана мельницы рудой с воздействием на частоту вращения привода. Этот метод оправдывает себя, когда гранулометрический состав и физико-механические свойства исходной руды сравнительно постоянны. Основное преимущество этого принципа управления – простота технической реализации. Использование его при автоматическом управлении дает увеличение производительности измельчительного агрегата до 10%.

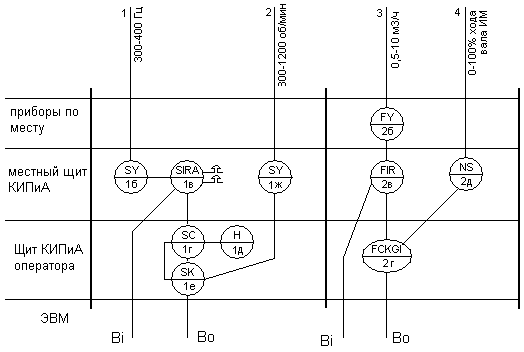

В состав системы автоматического регулирования САР I (рис.5), реализующий этот принцип, входят следующие элементы:

| 1. Микрофон направленного действия | 300 - 400 Гц | |

| 2. Преобразователь частоты в унифицированный сигнал тока или напряжения (Е/Е), расположенный на местном щите | ||

| 3. Вторичный прибор Диск-250 М показывающий, записывающий, со встроенной звуковой сигнализацией (звонок громкого боя) | ||

| 4. Автоматический регулятор системы “Каскад-2” Р-17, расположенный на щите оператора |  | |

| 5. Блок управления тиристорами | ||

| 6. Блок тиристоров | 800 – 1200 об/мин |

Вторая задача - стабилизация расхода воды в барабан мельницы (Wм = const) с воздействием на положение регулирующего клапана трубопровода, подающего воду в мельницу. Этот принцип применим при условии стабилизации расхода руды в барабан мельницы,

Принцип прост в технической реализации САР II (рис.5) .В качестве датчика расхода воды 2а используют различного рода сужающие устройства. Регулятор расхода воды 2г через исполнительный механизм 2е воздействует на клапан трубопровода воды в мельницу. В состав системы автоматического регулирования САР II входят следующие элементы:

| 1. Преобразователь электромагнитный измерительный расхода жидкости (ПИР-1) | 0,5 - 10 м3 /ч | |

| 2. Преобразователь датчика ПИР-1 (преобразует естественный электрический сигнал в унифицированный токовый сигнал (Е/Е)), расположенный по месту | ||

| 3. Вторичный прибор Диск-250 М показывающий, записывающий, расположенный на местном щите | ||

| 4. Автоматический регулятор системы “Контур-2” РС-29, расположенный на щите оператора | ||

| 5. Пускатель бесконтактный реверсивный ПБР-2М, расположенный на местном щите | 0 - 100 % хода вала ИМ | |

| 6. Электрический ИМ типа МЭО-1,6/40 | 2е | |

| 7. Регулирующий клапан двухседельный Dу = 50 мм | 2ж |

Bi– ввод информации на ЭВМ оператора

Bo– вывод информации с ЭВМ оператора вход информации

Рис. 5. Функциональная схема технической реализации принципов управления измельчения воздействием подачу исходной руды в цикл (САР I) и на расход воды в мельницу (САР II).

Функциональная структура проектируемой системы

Существующая система на предприятии должна иметь два уровня системы управления, так все данные фиксируются на местном щите мастера и на ЭВМ оператора.

Первый (нижний уровень) должен осуществлять контроль результатов измерений и непосредственное цифровое управление по датчикам, исполнительным механизмам, выполнение необходимых переключений по командам верхнего уровня, автоматическим переключениям.

Второй (верхний уровень) выполняет функции отображения данных о состоянии технологического процесса, архивировании полученных данных. Кроме того, на этом уровне нужно организовать сохранение всех изменений всех параметров, которые осуществил оператор, в базу данных, справочную систему и удобный интерфейс.

Описание режимов функционирования объекта

В общем случае все режимы функционирования технологического процесса управления процессом измельчения можно разделить на следующие группы: