Курсовая работа: Автоматизированный электропривод передвижения тележки мостового крана

Введение

Бурный технический прогресс в области электротехники и электроники, наблюдающийся в последние годы, привел к существенным изменениям в теории и практике электрического привода. Эти изменения прежде всего касаются создания новой элементной базы и технических средств автоматизации, быстрого расширения областей и объемов применения регулируемого электропривода, который преимущественно реализуется в виде тиристорного и транзисторного электропривода постоянного и переменного тока. В последнее время все больший интерес и развитие получает управляемый синхронный привод, являющийся самым перспективным видом электропривода по многим важным показателям. Существенные изменения произошли также в развитии автоматических систем управления электроприводами. Эти системы характеризуются преимущественным использованием принципов подчиненного регулирования, расширением практического применения адаптивного управления, развитием работ по векторным принципам управления электроприводами с двигателями переменного тока, применением аналоговых и цифроаналоговых систем управления на базе интегральных микросхем. Все шире используются управляющие вычислительные машины различных уровней, развиваются работы про прямому цифровому управлению электроприводами.

Целью данного курсового проекта является разработка электропривода для механизма передвижения тележки, выбор оптимальной системы управления с учетом технико-экономических показателей, а также проверка выбранной системы на отработку заданных перемещений.

1. Определение режимов работы механизма

1.1 Выбор основных параметров

1. 1.1 Определение режимов работы крана

Режим работы крюковых опорных двух балочных кранов регламентированы ГОСТ 25711–83 (грузоподъемность 5–50 т) и ГОСТ 24378–80 (гост на технические условия).

По ГОСТ 25546–82 режим работы для кранов, управляемых из кабины относится к группе 5К-7К [2].

Данный режим характеризуется следующими особенностями; постоянная работа с грузами, близкими по массе к номинальным, с высокими скоростями, большим числом включений, высокой продолжительностью включения ПВ.

Такой режим характерен для механизмов технологических кранов, цехов и складов на заводах с крупносерийным производством, кранов литейных цехов и механизмы подъема строительных кранов.

При интенсивном использовании общее число циклов работы крана за срок его службы составляет 500000..1000000, что соответствует классу использования С6 согласно [1], табл. 1.2.6.

При постоянной работе крана с грузом относительно большой массы, приближающейся к номинальной класс нагружения соответствует Q4 [1], табл. 1.2.7.

Группа режима работы крана определяется по известным классу использования и классу нагружения крана. По таблице 1.2.8 [1] выбираем группу режима 7К.

1. 1.2 Определение режимов работы механизма

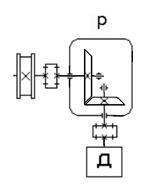

Привод передвижения монорельсового подвесного транспортного робота. Схема кинематическая.

Рис. 1

Для передачи вращающегося момента с вала двигателя на редуктор

служит упругая втулочно-пальцевая муфта с тормозным шкивом (МУВП-250) [1] (т. 2, табл.V.2.41, с. 308).

Тихоходный вал редуктора передает вращающийся момент на ходовые колеса через зубчатую муфту.

Редуктор конический

Скорость передвижения тележки: Vmax =2 м/с

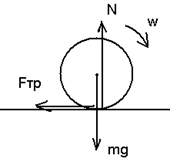

Диаметр ходового колеса (для грузоподъемности 1т):

Dk =0,2 м , [2](табл. 12.17, с. 204), чему соответствует диаметр цапфы:

d ц =0,05 м , [1] (т. 2, табл.V.2.43, с. 314).

h =0.04 м – толщина колеса

Произведем расчет статического момента двигателя

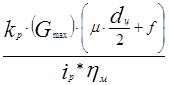

МСТДВ = ,

,

--> ЧИТАТЬ ПОЛНОСТЬЮ <--