Курсовая работа: Модернизация технологического процесса механической обработки детали – лапа долота

3. Конструкторская часть

3.1 Проектирование станочного приспособления

3.1.1 Описание работы приспособления

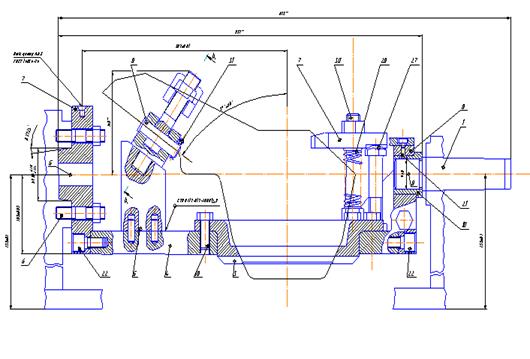

Рис 3. Приспособление станочное

Для операции-центровки и сверления отверстий разработано станочное приспособление, применяемое на станке с 2Н150, 2Н135.

У такого привода много преимуществ:

1. Значительное сокращение времени на зажим и разжим обрабатываемой заготовки.

2. Постоянство сил зажима заготовки в приспособлении.

3. Возможность регулирования сил зажима заготовки.

4. Простота управления зажимными устройствами приспособления.

Установка в приспособлении производится по определенным поверхностям заготовки, при этом фактическое положение заготовки в рабочей зоне станка, вносят коррекцию в программу обработки, таким образом, в этом случае требования к точности установки заготовки в приспособлении более низкие, чем при установке в приспособление без выверки и установки в приспособление с выверкой положения каждой заготовки по разметочным рискам.

Для ориентации предмета производства (заготовки при изготовлении детали или сборочной единицы при сборке изделия) в приспособлении определенные ее поверхности соединяются с поверхностями детали технологической оснастки. Поверхности, принадлежащие заготовке и используемые при базировании, называются базами. Базы используют для определения положения: детали или сборочной единицы в изделии при изготовлении или ремонте – технологическая база; средств измерения при контроле расположения поверхностей заготовки или элементов изделия – измерительная база.

В данном приспособлении заготовка базируется по поверхности цапфы лапы и для этого плита 4 в сочетании с кольцом 3 создают точный контур заготовки.

С помощью зажимного устройства лапа закрепляется на конце хвостовика. Оно фиксируется к приспособлению с помощью нескольких шпилек, а также с помощью Т-образная сварка.

3.1.2 Расчет сил зажима детали

К зажимным устройствам предъявляются следующие требования:

1. При зажиме не должно нарушаться положение заготовки, достигнутое базированием. Это удовлетворяется рациональным выбором направления и точки приложения точки зажима.

2. Зажим не должен вызывать деформации закрепляемых в приспособлении заготовок или порчи (смятия) их поверхностей.

3. Сила зажима должна быть минимальной необходимой, но достаточной для обеспечения надежного положения заготовки относительно установочных элементов приспособлений в процессе обработки.

4. Зажим и открепление заготовки необходимо производить с минимальной затратой сил и времени рабочего.

5. Силы резания не должны, по возможности, воспринимать зажимные устройства.

6. Зажимной механизм должен быть простым по конструкции, максимально удобным и безопасным в работе.

Потребная сила зажима заготовки определяется из условия равновесия заготовки с учетом коэффициента запаса k.

W=P*k;

Р - сила резания при фрезеровании;

Коэффициент запаса k является произведением семи первичных коэффициентов:

![]()

где k0 - гарантированный коэффициент запаса, k0 =1,5; k1 - коэффициент, учитывающий возрастание сил обработки при затуплении инструмента, k1 =1,0; k2 - коэффициент, учитывающий неравномерность сил резания из-за непостоянства снимаемого при обработке припуска, k2 =1,2; k3 - коэффициент, учитывающий изменение сил обработки при прерывистом резании, k3 =1,0; k4 - коэффициент, учитывающий непостоянство развиваемых приводами сил зажима, k4 =1,0; k5 - коэффициент, учитывающий непостоянство развиваемых сил зажимных устройств с ручным приводом, k5 =1,0; k6 - коэффициент, учитывающий неопределенность положения мест контакта заготовки с установочными элементами, k6 =1,0;