Курсовая работа: Модернизация технологического процесса механической обработки детали – лапа долота

Требуемое положение заготовки в рабочей зоне станка достигается в процессе её установки. Процесс установки включает базирование и закрепление.

Базирование – придание заготовке или изделию требуемого положения относительно выбранной системе координат.

Закрепление – приложение сил и пар сил к изделию для обеспечения постоянства и неизменности его положения, достигнутого при базировании. Фактическое положение заготовки отличается от требуемого.

Отклонение в положении заготовки, возникающее при базировании, называют погрешностью базирования Δεб =0[7, стр.80]; при закреплении – погрешностью закрепления Δεз =0,01; при установке – погрешностью установки Δεу =0,055мм, причем Δεу =f(Δεб , Δεз ).

Общая погрешность находится по следующей формуле:

![]() ;

;

![]() .

.

При закреплении заготовок в призме имеют место контактные деформации, вызывающие смещение оси заготовки. Величину смещения (осадку) заготовок в мкм в плоскости симметрии призмы с углом 90۫ можно определить по эмпирической формуле:

4. Проектирование контрольного приспособления

Контрольные приспособления применяют для проверки заготовок, деталей и узлов машин. Приспособления для проверки деталей применяют на промежуточных этапах обработки (межоперационный контроль) и для окончательной их приемки. При помощи этих приспособлений проверяют точность размеров и взаимного положения поверхностей, а также правильность их геометрической формы.

Высокая точность современных машин обусловливает необходимость применения в контрольных приспособлениях измерителей высокой чувствительности, а также правильного выбора принципиальной схемы и конструкции приспособления.

Погрешность измерения, под которой понимают разность между показанием контрольного приспособления и фактическим значением измеряемой величины, должна быть по возможности малой. Однако чрезмерное повышение точности измерения может привести к усложнению и удорожанию приспособления и снижению его производительности.

Контрольное приспособление предназначено для проверки соосности беговых дорожек относительно центровых отверстий.

Для измерения диаметра беговых дорожек в лапах долот и устанавливает методы и средства их проверки.

В процессе контроля необходимо закрепить заготовку с помощью неподвижного центра в одно центровое отверстие и с помощью подвижного центра с другое центровое отверстие. Необходимо их надежное закрепление.

Перемещение измерительной ножки, а также стрелки индикатора должно производится плавно.

Пределы измерения нутрометра – приспособления контрольного должны соответствовать техническим требованиям на приспособление контрольное.

Размах показаний определяют как разность наибольшего и наименьшего показаний нутрометра при десятикратном измерении диаметра одного и того же кольца. Размах показаний должен быть не более 0,005 мм.

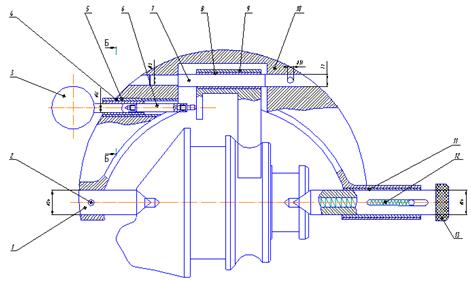

Контрольное приспособление состоит из установочных, зажимных, измерительных и вспомогательных элементов, установленных в корпусе приспособления. Проверяемую деталь поджимается с одной стороны неподвижным центром, а с другой стороны подвижным центром. Индикатор крепится в корпусе и все это закрепляется на стойке. Все элементы приспособления устанавливаются на плите.

Рис.4 Приспособление контрольное

4.1 Расчет на точность контрольного приспособления

Погрешностью измерений называется разность между полученным при измерении размером и его истинным значением.

Погрешность измерения является следствием ряда факторов, проявляющихся в процессе измерения. К ним относятся погрешность приспособления, температурные деформации, отклонения элементов для настройки приспособления, ошибки оператора другие погрешности. Количество факторов, влияющих на погрешность измерения и степень влияния каждого фактора на общую погрешность измерения, зависит от метода измерения.

В данном контрольном приспособлении используется индикатор с ценой деления 0,001 мм и пределами измерения 1 мм.

1. Назначение приспособления – определить биение детали.

Измерение производится после установки детали в приспособлении и выведения стрелки индикатора на ноль, при этом измерительный наконечник должен касаться передней грани детали. Вращая деталь, на индикаторе отражается какое биение дает деталь.

2. Основные ошибки узлов:

Установка детали в центрах и закрепление ее на ней. Погрешность установки зависит от силы зажима, которая была приложена при закреплении детали в центрах. Погрешность закрепления равна 0,001 мм.