Курсовая работа: Производство керамзитобетонных однослойных панелей наружных стен

3. Период охлаждения

При понижении температуры в тепловой установке в период охлаждения температура бетона должна снизиться до температуры окружающей среды.

В этот период бетон имеет большую температуру, и внутреннее давление паров в изделии превышает давление паров окружающей среды. За счет образовавшегося температурного градиента происходит интенсивное испарение влаги из бетона. По мере охлаждения изделия и испарения влаги с поверхности происходит миграция влаги из центральных участков изделия. Влага, удаляясь из изделия в виде пара, образует каналы, которые идут во все стороны от центральных участков изделия к периферии и соединяют между собой пустоты и поры, образовавшиеся в процессе приготовления и укладки бетона. Вследствие этого цементный камень имеет больше пор, и после тепловой обработки характеризуется направленной пористостью. Продолжительность периода охлаждения – 2 часа.

При выгрузке изделия из камеры температурный перепад между поверхностью изделий и температурой окружающей среды не должен превышать 40°С [7].

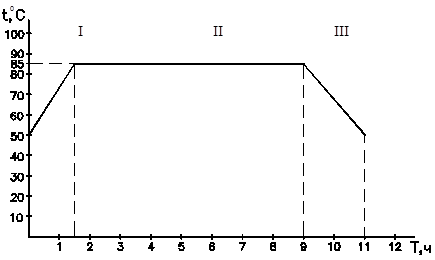

В итоге, тепловая обработка наружных стеновых панелей из керамзитобетона осуществляется насыщением пара в щелевой камере по следующему тепловому режиму:

![]() , ч (8)

, ч (8)

где Т1 – время периода подогрева, ч;

Т2 – время периода изотермической выдержки, ч;

Т3 – время охлаждения, ч.

![]() , ч

, ч

Данный тепловой режим обеспечивает минимальный расход топливно-энергетических ресурсов.

Рис. 2: График тепловой обработки

I период – период подогрева; II период – период изотермической выдержки; III период – период охлаждения.

Тепловлажностная обработка оказывает существенное влияние на конечную прочность бетона. Следует отметить что, такие факторы как: длительность предварительной выдержки, водоцементное отношение, жесткость бетонной смеси, вид цемента должны всегда учитываться при назначении режима тепловой обработки [7].

4.4 Отделка панелей

Формование наружных стеновых панелей по конвейерной схеме осуществляется «лицом вниз». Декоративная отделка панелей производится декоративным составом на основе мраморной крошки с размером частиц, до 10 мм, а также ковровой керамикой.

Керамические плитки подбираются по рисунку, наклеивается на бумажные листы и укладываются на поддон форм-вагонеток. Облицовка крепится слоем цементно-песчаного раствора толщиной 2 см, с подвижностью не более 1-2 см.

После тепловой обработки, электромостовым краном стеновая панель устанавливается на моечную машину, где производится отчистка поверхности от бумаги с помощью горячей воды.

При декоративной отделки стеновых панелей мраморной крошкой, отдельно приготавливается фактурная бетонная смесь. После тепловой обработки стеновая панель мостовым краном устанавливается на машину для обнажения фактурного слоя, где обнажение производится при помощи абразивных дисков.

4.5 Описание производственного процесса

Для производства стеновых панелей применяется конвейерный способ производства (рис. 3).

Форма-вагонетка с изделием извлекается из щелевой камеры и устанавливается на передаточное устройство 9, при помощи которого перемещается на пост №1, где производится отчистка бортов и вкладыша от наплывов бетона, снятие вкладыша с формы и транспортировка его к месту складирования, открытие бортов с помощью механизма открывания бортов СМЖ 3002.

На посту №1 работают 2 рабочих. На посту №2 оператор проводит кантование формы с изделием. Изделия с помощью кантования СМЖ 3001Б устанавливается в вертикальном положении и стропуется. Снятое с формы изделие транспортируется на конвейер отделки и доводки стеновых панелей СМЖ-3100.

После снятия изделия с поддона, рабочий преступает к очистки формы от наплывов бетона, затем к нему подлючается оператор. Отчистка должна производиться тщательно при помощи специальных скребков. После отчистки производится смазка формы при помощи удочки-распылителя.

На посту №4 постоянно работает оператор и рабочий. Они выполняют операции укладывания в форму облицовочные коврики бумагой к поддону, разглаживают от середины к краям. Во избежание смещения полотнищ относительно друг друга они должны быть склеены внахлёст не менее 70-80 мм.

На посту №5 рабочий данного поста и рабочий поста №4 устанавливают арматурный каркас, а также фиксаторы для создания защитного слоя и предупреждения порыва ковров арматурными стержнями.

После закрепления вкладыша фиксаторами производится установка деревянных пробок и закладных деталей.

Рабочий поста №5 обслуживает также передаточное устройство №2, каждая вторая форма перемещается на вторую ветвь линии формовки.