Курсовая работа: Разработка технологического процесса изготовления детали Основа излучателя

Предел текучести

sт,

Кгс/мм2

Удлинение

d5,

%

Поперечное сужение

y,

%

Основа излучателя крепится в приборе при помощи резьбовых соединений (на чертеже – М16х1,5-7H, М30х1,5-8g, М34х1,5-8g) среднего класса точности, т.к. здесь выполняется силовая функция, но в тоже время для герметичного соединения необходимо, чтобы поверхности диаметрами 31,9-0.025 , 35-0.025 плотно прилегали к внутренним поверхностям излучателя и фланца. Поэтому здесь предъявляется требование соосности этих двух поверхностей. По той же причине эти поверхность имеют точный допуск, а также параметр шероховатости на диаметре 31,9 взят Ra1,6. Для подведения электрического питания и различных сигналов к электронной начинке прибора в основе излучателя имеются сквозные отверстия. Конусообразное отверстие необходимо для выхода проводов, идущих по отверстиям Æ3 . Пазы, имеющиеся на Æ42, служат для того, чтобы деталь занимала постоянное положение относительно других деталей. Переход отверстия с Æ13 на Æ8 не контролируется и зависит от инструмента. Резьба М16х1,5-7H изначально на заводском чертеже предполагалась без канавки и фаски, что дает огромные трудности при сборке , поэтому канавка и фаска были сделаны: канавка Æ17 и фаска 1,5 х 45 о.Неуказанные предельные отклонения размеров заданы по 14 квалитету, а в приборостроении применяется максимально 12 квалитет. Неправильные обозначения допусков и обозначений типа база А и разрез А,база Б и отверстие Б исправлены в соответствии с ЕСКД. Шероховатости и допуски в целом устраивают.

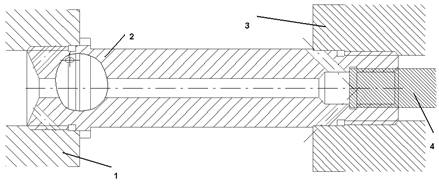

Схематично соединение основы излучателя и других деталей представлено на рис.1

Рис.1 Схема крепления основы излучателя.

На рис.1 изображены:

1. Фланец.

2. Основа излучателя.

3. Излучатель.

4. Поршень.

Деталь имеет форму ступенчатой втулки, поэтому для ее описания достаточно одной проекции, но из-за специфического отверстия необходим разрез, как и изображено на заводском чертеже. Так же все размеры, необходимые при производстве детали имеют место на чертеже.

Таким образом, заключаем, что в общем (кроме указанных случаев) заводской чертеж соответствует требованиям ЕСКД.

2. Анализ технологичности конструкции детали

Деталь, изготавливаемая на производстве должна иметь при этом минимальные трудовые и материальные затраты. Их можно в значительной мере сократить путем выбора оптимального технологического процесса, его оснащения и механизации, а так же применения оптимальных режимов обработки.

Как можно установить из анализа чертежа детали, она состоит из унифицированных элементов – цилиндров, имеет достаточно оптимальные с точки зрения обработки степени точности и шероховатости и позволяет применить типовой технологический процесс изготовления (ступенчатых втулок).

В качестве показателя технологичности изделия можно взять коэффициент использования материала КИМ, который можно определить по формуле (3.1)

![]() 100% (3.1)

100% (3.1)

где: GД – масса детали.

GЗ – масса заготовки.

Рассчитаем массу заготовки. Для этого понадобятся следующие данные – объем детали V и плотность ее материала . Усредненную плотность возьмем из таб.13.2 [10] r=7.85 г/см3.

Объем детали рассчитаем, мысленно разделив деталь на элементарные части: