Курсовая работа: Разработка технологического процесса механической обработки колеса зубчатого 6Р123158А

220-130=120-30 90=90

380-200=300-120 180=180

3300-400=3200-300 2900=2900

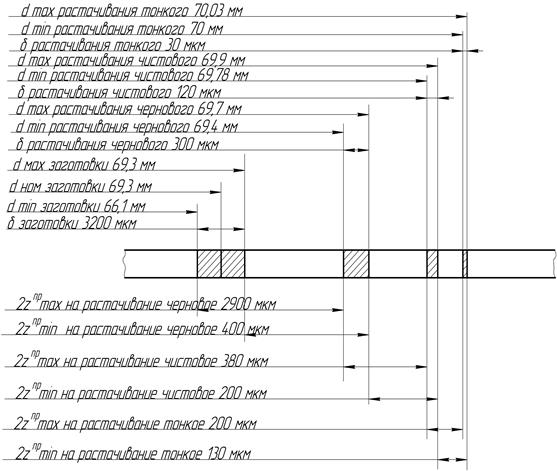

Проверка показывает, что расчёты припусков выполнены правильно.

Строим схему графического расположения припусков и допусков поверхности Ø70Н7 (рисунок5.1).

6.2 Расчёт припусков на обработку поверхности Ø65 h 11

Заготовка вала получена штамповкой на кривошипном горячештамповочном прессе. Маршрут обработки включает следующие операции (переходы):

1. Черновое точение

2. Чистовое точение

3. Шлифование

При точении обработка ведется в трехкулачковом патроне, из чего следует, что погрешность установки детали в радиальном направлении равна e=124, при шлифовании заготовка устанавливается в приспособлении с пневматическим зажимом , поэтому ε=90.

Погрешность заготовки определяем по формуле [3].

![]() , (21)

, (21)

где ![]() – погрешность заготовки по смещению, мм;

– погрешность заготовки по смещению, мм;

![]() – погрешность эксцентричности пробитого отверстия, мм;

– погрешность эксцентричности пробитого отверстия, мм;

Согласно ГОСТ 7505-89

![]() = 0,8 мм.

= 0,8 мм.

![]() 1,5 мм.

1,5 мм.

Тогда ![]() = 1700 мкм.

= 1700 мкм.

Расчёт минимальных значений припусков производим по формуле [3], предварительно заполнив расчётную таблицу 3.7.

![]() ,

,

где ![]() - высота неровностей, полученных на предыдущей операции;

- высота неровностей, полученных на предыдущей операции;

![]() - глубина дефектного слоя, полученного на предыдущей операции;

- глубина дефектного слоя, полученного на предыдущей операции;

![]() - пространственное отклонение, полученное на предыдущей операции.

- пространственное отклонение, полученное на предыдущей операции.

Минимальные припуски

1) под черновое точение

![]() =2*(150+250+1700+124)=2*2224 мкм;

=2*(150+250+1700+124)=2*2224 мкм;

2) под чистовое точение

![]() =2*(50+50+102+124)=2*326 мкм;

=2*(50+50+102+124)=2*326 мкм;