Курсовая работа: Разработка устройства согласования

где ТСМ - количество часов работы в смену, ТСМ =8;

h - количество смен, h=2

Партия выпуска, шт:

| (4.3) |

где N - годовая партия выпуска, N = 510000 шт;

a- периодичность запуска, дней ![]() .

.

| (4.4) |

Так как K=0.39, т.е. меньше 1 то производство массовое и коэффициенты К1 =1.05, К2 =3.7, К3 =5.

Выбор оптимального варианта технологического процесса необходимо обосновать производительностью труда. Производительность – количество деталей в штуках, которое изготовлено за единицу времени. Для этого проводится техническое нормирование операций технологического процесса.

Полное время, затрачиваемое на выполнение данной операции, называется штучно-калькуляционным временем:

| (4.5) |

где ![]() – подготовительно-заключительное время, которое затрачивается на ознакомление с чертежами, получение инструмента, подготовку и наладку оборудования и выдается на всю программу выпуска.

– подготовительно-заключительное время, которое затрачивается на ознакомление с чертежами, получение инструмента, подготовку и наладку оборудования и выдается на всю программу выпуска.

| (4.6) |

где ![]() – основное время (время работы оборудования);

– основное время (время работы оборудования);

![]() – вспомогательное время (время на установку и снятие детали);

– вспомогательное время (время на установку и снятие детали);

![]() – время обслуживания (время обслуживания и замены инструмента);

– время обслуживания (время обслуживания и замены инструмента);

![]() – время перерывов (время на регламентированные перерывы в работе).

– время перерывов (время на регламентированные перерывы в работе).

Для сборочно-монтажного производства объединяют ![]() и

и ![]() и получают оперативное время

и получают оперативное время ![]() , а

, а ![]() составляют дополнительное время и задают его в процентах от

составляют дополнительное время и задают его в процентах от ![]() в качестве коэффициентов. Тогда:

в качестве коэффициентов. Тогда:

| (4.7) |

где ![]() – коэффициент, зависящий от группы сложности аппаратуры и типа производства;

– коэффициент, зависящий от группы сложности аппаратуры и типа производства;

![]() – коэффициент, учитывающий подготовительно-заключительное время и время обслуживания;

– коэффициент, учитывающий подготовительно-заключительное время и время обслуживания;

![]() – коэффициент, учитывающий долю времени на перерывы в работе.

– коэффициент, учитывающий долю времени на перерывы в работе.

Составляется два уравнения для вычисления суммарного штучно-калькуляционного времени:

| (4.8) |

|

| (4.9) |

где ![]() и

и ![]() – число операций по одному и второму варианту соответственно.

– число операций по одному и второму варианту соответственно.

Подготовительно-заключительное время ![]() определяется по формуле:

определяется по формуле:

| (4.10) |

где ![]() – подготовительно-заключительное сменное время.

– подготовительно-заключительное сменное время.

|

|

|

|

|

|

|

|

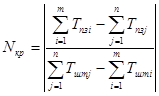

Рассчитывается критический размер партии:

|

| (4.11) |

![]() шт.

шт.