Курсовая работа: Типи передач

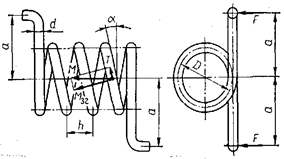

довжина пружини, стиснутої до дотику витків, Hгp = (i0 — 0,5) d; довжина ненавантаженої пружини H0 = Hгp + і (h — d); довжина дроту для виготовлення пружини L = πDі0 /cos α.

При великій кількості витків довгі пружини стиску під навантаженням можуть втрачати поздовжню стійкість. Тому рекомендують при H0 /D > 3 встановлювати пружини стиску на оправках або у відповідних трубках.

2.2.2 Розрахунок гвинтових циліндричних пружин кручення

При навантаженні циліндричної пружини кручення зовнішнім моментом М = Fа (рис. 2.5) у поперечних перерізах витків утворюється такий же момент М, вектор якого напрмлений уздовж осі пружини.

|

Рис. 2.5 Гвинтова циліндрична пружина кручення

Якщо розкласти момент М на складові вздовж витка та перпендикулярно до витка, то в поперечному перерізі витка будемо мати крутний Т = М sіn α і згинальний Mзг = М соs α моменти. Оскільки кут підйому витків α < 10°, скручуванням витків можна знехтувати (Т ≈ 0), а розрахунок витків на міцність виконати тільки на згин за згинальним моментом Mзг = М = Fа.

Напруження згину для витків циліндричної пружини кручення визначають за виразом

σ = Maг K'/W0 = З2МК'/(πd3 ) (2.9)

де K' = (С — 0‚25)/(С — 1) — коефіцієнт кривини витків, що залежить від індексу пружини С = D/d; W0 = πd3 /32 — осьовий момент опору перерізу витка (дроту пружини) діаметром d.

На основі виразу (2.9) умову міцності витків на згин записують у вигляді

σ = З2МК'/(πd3 ) < [σ]. (2.10)

При проектувальному розрахунку пружини кручення діаметр витків (або дроту) визначають за формулою, що випливає із умови (2.10),

![]() (2.11)

(2.11)

Крок витків пружини кручення беруть h = d + (0,2...0,5) мм. Кут закручування пружини під дією моменту М визначають за формулою

φ = МπDі/(ЕІ), (2.12)

де i — кількість робочих витків пружини; Е — модуль пружності матеріалу; I=πd/64 — осьовий момент інерції перерізу витка.

3 КУЛАЧКОВІ МЕХАНІЗМИ

3.1 Загальні положення

Кулачковим називається механізм, що містить дві основних ланки: кулачок і штовхальник, що утворюють вищу кінематичну пару.

Кулачкові механізми знайшли широке застосування в системах газорозподілу ДВЗ, у системах керування електричних ланцюгів, у вагонах метрополітену (контролери).

Достоїнства кулачкових механізмів:

1.можливість відтворення практично будь-якого закону руху вихідної ланки;

2.мала кількість деталей (кулачок і штовхальник), що дозволяє просто виготовляти й обслуговувати.

Недолік:

Наявність вищої кінематичної пари, у якій можуть виникати підвищені питомі тиски, що може привести до руйнування поверхні кулачка.

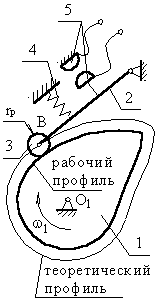

1 – кулачок

2 – штовхач

3 – ролик

4 – пружина

5 – контакти

Поверхня кулачка, з яким взаємодіє штовхальник - робочий (дійсний) профіль кулачка.

Поверхня, що проходить через точку В віддалена від дійсного профілю на відстані радіуса ролика - теоретичний профіль (рис. 3.1).