Курсовая работа: Усовершенствование технологического процесса обработки детали Ступица

Введение

В современных технологических процессах поточно-массовом производстве затраты на изготовление и эксплуатацию технологической оснастки составляет до 20% себестоимости продукции. Наибольший удельный вес в общем парке технологической оснастки составляет станочное приспособление, применяемое для установки и закрепления заготовок, деталей. Применение приспособлений позволяет устранить разметку заготовок перед обработкой, повысить точность обработки, снизить себестоимость продукции, облегчить условия работы и обеспечить ее безопасность, расширить технологические возможности оборудования и сократить число рабочих, необходимых для выпуска продукции. Постоянное совершенствование методов обработки связанное с нарастанием темпов технологического процесса, требует создание наиболее рациональной конструкции и экономического обоснования применения различных видов приспособлений, снижения их металлоемкости при обеспечении необходимой жесткости. Изучение закономерности влияния приспособления на точность и производительность выполняемых операций позволяет проектировать приспособления интенсифицирующее производство и повышающее его точность. Проводимая работа по унификации и стандартизации элементов приспособления создала основу для автоматизированного проектирования приспособлений с использованием ЭВМ и автоматов для графического изображения, что приводит к ускорению технологической подготовке производства.

Целью курсового проекта является разработать технологический процесс обработки детали Ступица, с применением высокопроизводительных методов обработки.

1 Общий раздел

1.1 Описание конструкции и служебного назначения детали

Полумуфта УЭС1200608 входит в сборку узла УЭС 1200000 «Привод гидронасоса» комбайнов КЗК 10, УЭС 2250А, УЭС 2280А, УЭС 3280 в количестве 1 штука на машину. Шлицевая поверхность 95х5х10d входит в зацепление с внутренним шлицом муфты УЭС 1200609, шлицевая поверхность 38х 1.5874х 23S4 сопрягается с выходным валом гидронасоса комбайна. Принцип работы: крутящий момент с двигателя комбайна через корданный вал, собранный с фланцем УЭС 1200611 через подшипники 46212 ГОСТ 831-75 передается на вал УЭС 1200612, который своей шлицевой поверхностью 95х 5х 10d входит в сопряжение с муфтой УЭС 1200609 с одной стороны и передает крутящий момент через муфту УЭС 1200609 на полумуфту УЭС 1200609, установленную с другой стороны выше указанной муфты.

В качестве материала заготовки выбрана Сталь 40X ГОСТ 4543-71.

Сталь – это многокомпонентный, железоуглеродистый сплав с содержанием углерода не более 2,14%, претерпевающий эвтектическое превращение. Этот сплав – наиболее распространенный материал для изготовления поковок благодаря свойствам и относительной дешевизне.

Область применения стали расширяется вследствие непрерывного повышения ее прочностных и технологических свойств, а также разработки новых марок со специальными физическими и химическими свойствами.

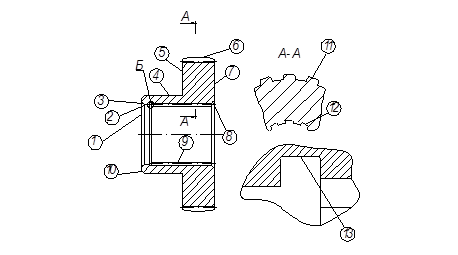

Рисунок 1.1- Эскиз детали Муфта

Торец 1, обрабатывается по 14 квалитету точности, шероховатость поверхности Ra 12,5. Отверстие 2 обрабатывается по 14 квалитету точности, шероховатость поверхности Ra 12,5. Фаска 3 обрабатывается по 14 квалитету точности, шероховатость поверхности Ra 12,5. Наружная цилиндрическая поверхность 4 обрабатывается по 14 квалитету точности, шероховатость поверхности Ra 12,5. Поверхность 5 обрабатывается по 14 квалитету точности, шероховатость поверхности Ra 12,5. Поверхность 6 предназначена для дальнейшего фрезерования шлицов обрабатывается по 9 квалитету точности, шероховатость поверхности Ra 3,2. Торец 7 обрабатывается по 14 квалитету точности, шероховатость поверхности Ra 12,5. Фаска 8 обрабатывается по 14 квалитету точности, шероховатость поверхности Ra 12,5. Отверстие 9 предназначено для дальнейшего нарезания зубьев сверлится по 14 квалитету точности, шероховатость поверхности Ra 12,5.

Фаска 10 обрабатывается по 14 квалитету точности, шероховатость поверхности Ra 12,5. Шлицы 11 предназначены для передачи вращательного движения обрабатывается по 9 квалитету точности, шероховатость поверхности Ra 3,2. Шлицы 12 предназначены для передачи вращательного движения обрабатываются по 8 квалитету точности, шероховатость поверхности Ra 3,2. Канавка 13 предназначена для выхода режущего инструмента обрабатывается по 8 квалитету точности, шероховатость поверхности Ra 3,2. Данные по химическому составу и химическим свойствам стали заносим в таблицы 1.1 и 1.2.

Таблица 1.1. Химический состав стали 40Х ГОСТ 4543-71.

| C | Si | Mn | S | P | Ni | Cr |

| 0,36-0,41 | 0,17-0,37 | 0,5-0,8 | 0,035 | 0,3 | 0,8-1,1 | |

Таблица 1.2. Физико-механические свойства стали 40Х ГОСТ 4543-71.

| σТ МПа | σВ МПа | δ % | Ψ% | Qн Дж/см2 | НВ не более |

| Не менее | 45 | сердцевины | |||

| 80 | 100 | 10 | 6 | 255 | |

1.2 Технологический контроль чертежа детали и анализ детали на технологичность

Обрабатываемые поверхности являются простыми и представляют собой наружные и внутренние цилиндрические поверхности, стандартные фаски и канавка. Трудные места для обработки заготовка не имеет. Обрабатываемые поверхности с точки зрения обеспечения точности и шероховатости не представляют технологических трудностей. Позволяют вести обработку на проход и дают возможность обрабатывать деталь высокопроизводительными методами. Жесткость детали достаточна для получения точности 7-го квалитета. Количественный анализ детали на технологичность заключается в расчете коэффициентов унификации (КУЭ ), точности (КТ ) и шероховатости (КШ ). Квалитеты точности и параметры шероховатости представлены в таблице 1.3.

Таблица 1.3- Квалитеты точности и параметры шероховатости поверхности

| № поверхности |

Квалитет точности, А |

Шероховатость повхности, Б |

Класс шероховатости |

| 1 | 14 | 12,5 | 3 |

| 2 | 14 | 12,5 | 3 |

| 3 | 14 | 12,5 | 3 |

| 4 | 14 | 12,5 | 3 |

| 5 | 9 | 3,2 | 5 |

| 6 | 9 | 3,2 | 5 |

| 7 | 8 | 3,2 | 5 |

| 8 | 14 | 12,5 | 3 |

| 9 | 14 | 12,5 | 3 |

| 10 | 14 | 12,5 | 3 |

| 11 | 14 | 12,5 | 3 |

| 12 | 8 | 3,2 | 5 |

| 13 | 14 | 12,5 | 3 |

Коэффициент унификации конструкции элементов детали КУЭ определяется по формуле:

КУЭ = ОУЭ /ООБЩ (1.1)

где ОУЭ – число конструктивных элементов детали выполненных по стандарту; ОУЭ = 13

ООБЩ – число всех конструктивных элементов детали; ООБЩ =13

КУЭ = 13/13 = 1

--> ЧИТАТЬ ПОЛНОСТЬЮ <--