Курсовая работа: Выделение формовочного песка из использованных литейных форм

В литейном производстве для изготовления литейных форм традиционно используется песок. Обычно формовочная смесь включает песок и смолы (или песок и другие связующие компоненты); она формуется для получения отливок требуемой формы. После получения отливки форма разбивается для извлечения изделия.

Глава 1 ПРИМЕНЕНИЕ ФОРМОВОЧНОГО ПЕСКА

Сущность литья в песчаные форм заключается в формообразовании отливок, полученных при затвердевании расплавленного металла, который свободно заливается в разъемную разовую форму, полученную из уплотненной формовочной смеси.

Для изготовления песчаной формы используют модели, оформляющие внешнюю конфигурацию отливки. Для получения рабочей полости полуформ на модели в опоку засыпают формовочную смесь, которую уплотняют вручную. После затвердевания расплава и его охлаждения, осуществляется выбивка отливки с одновременным разрушением формы.

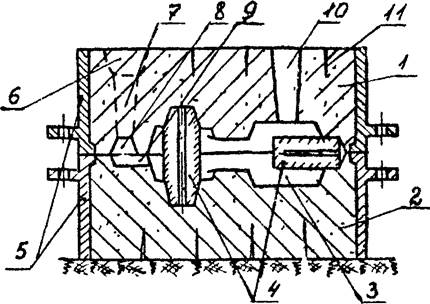

Песчаная форма (рис. 1) - это разовая литейная форма, изготовленная уплотнением формовочной смеси. Она состоит из верхней I и нижней 2 полуформ, образующих полость формы 3. Наружную поверхность полости отливки в каждой полуформе получают по литейной модели в процессе уплотнения смеси.

Для образования отверстий, полостейили иного сложного контура в отливке применяют песчаные стержни 4.

В большинстве случаев песчаные формы изготавливают в парных опоках 5, служащих для удержания формовочной смеси при уплотнении полуформ, при изготовлении, заливке и транспортировки песчаных форм.

Для подвода расплавленного металла в полость формы, ее заполнения и питания отливки при затвердевании используют литниковую систему.

Литниковая система состоит из литниковой чаши 6, стояка 7, шлакоуловителя 8, питателя 9, выпора 10. Литниковая чаша предназначена для приема расплавленного металла и подачи его в стояк. Вертикальный канал стояка подает расплав в шлакоуловитель. В шлакоуловителе задерживаются шлаки и неметаллические примеси. Из шлакоуловителя расплав поступает в питатель, который необходим для подвода расплава в полость литейной формы.

Рис. 1

Часто, для облегчения выхода газов из формы, в форме делают вентиляционные наколы II.

Собранную из двух полуформ песчаную форму заливают расплавом. Струю расплавленного металла направляют непрерывно в литниковую чашу 1 так, чтобы чаша была до краев заполнена расплавом. Это необходимо для того, чтобы в полость формы не попадали шлаковые включения, пузырьки воздуха. Расплав поступает в стояк 2, затем в шлакоуловитель 3, питатель 4, полость формы 6. При появлении расплава в выпоре 5 прекращается заливка формы.

В зависимости от заливаемого металла (чугуна, стали или цветных сплавов), размеров и массы отливки применяют сырые, сухиеи химически твердеющие формы.

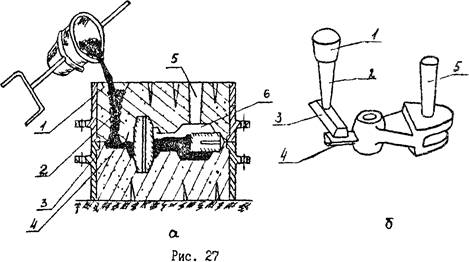

Заливку литейных форм проводят из заливочных ковшей (рис.2) или заливочныхустройств. При этом литниковую чашу или воронку необходимо до краев заполнить жидким металлом, чтобы предотвратить попадание шлака в полость формы.

Затвердевание и охлаждение отливки в литейной форме зависит от теплофизических свойств расплава и литерной формы (теплоемкости, теплопроводности и т.д.), а также от геометрических параметров отливки (толщины стенок, габаритных размеров и т.д.). Обычно отливка охлаждается в форме до температуры, при которой ее материал будет иметь достаточную прочность, чтобы она не разрушилась или не покоробилась при выбивке.

После охлаждения отливок до температуры выбивки извлекают отливку из формы и выбивают стержень из отливки, затем отделяют литниковую систему, очищают поверхность отливок, обрубают и зачищают отливку от остатков питателей, заусенцев и заливов с помощью абразивных кругов или на обрезных прессах.

После заполнения формы расплав охлаждается и затвердевает. Скорость затвердевания влияет на формирование механических свойств отливки.

Рис. 2

Выбивку отливок из песчаной формы осуществляют на выбивных установках. Выбивка стержневой смеси и стержней из отливок производится вручную или на выбивных установках. После выбивки отливки из формы отделяют лютиковую систему 1-5 , очищают отливки и проводят контроль качества литья.

К основным показателям качества отливок относятся точность их размеров, состояние поверхностного слоя, отсутствие наружных и внутренних дефектов и др.

Составы и свойства формовочных смесей

В качестве исходных формовочных материалов при изготовлении сырых песчаных форм используют кварцевый песок с различной зернистостью, литейные формовочные глины, вспомогательные добавки. Формовочный кварцевый песок обладает высокой огнеупорностью (Tпл = 1986К или 1713°С), обеспечивавает газопроницаемость формы. Шероховатость поверхности отливок зависит от зернистости песка.

Глина связывает зерна песка, обеспечивая необходимую прочность литейной форме (0, 03... 0, 05 МПа).

В качестве вспомогательных добавок используют каменноугольную пыль, мазут, графит, торф и другие материалы. Они обеспечивают податливость формы, противопригарные свойства.

В состав формовочной смеси входит до 90.. .96 % формовочной смеси, бывшей в употреблении, 3...9 % свежих материалов (формовочный кварцевый песок, литейная формовочная глина) и до I % вспомогательных добавок.

Стержневые смеси приготавливают из свежих исходных материалов - кварцевого песка и связующих (олифа” синтетические смолы и др.), которые после сушки резко увеличивают прочность стержней. Газопроницаемость стержневой смеси выше газопроницаемости формовочной в 1, 5...2 раза. Прочность стержневой смеси оценивают в сухом состоянии.

| Формовочная смесь | Стержневая смесь | ||

| Состав | Свойства | Состав | Свойства |

| Отработанная смесь 94...96 % | Огнеупорность 1713 °С | Кварцевый песок 92 % | Огнеупорность 1713 °С |

| Свежие материалы (кварцевый песок, глина) 3..5 % | Прочность смеси 0,03...0,05 МПа | Формовочная глина 2 % | Прочность по сухому 1,2…1,5МПа |

| Добавки (каменно-угольная пыль и др.) << 0,5 % | Влажность 4..5 % | Связующий материал 6 % | Влажность 2..3 % |

|

Газопроницаемость 50 единиц |

Газопроницаемость 150 единиц | ||

При уплотнении формовочных смесей вручную используют модели неразъемные i=О1, и разъемные I=О2.

Литейная оснастка для изготовления песчаной формы, состоящей из двух полуформ, включает в себя:

--> ЧИТАТЬ ПОЛНОСТЬЮ <--