Реферат: Технологические требования к конструкции штампованных деталей часть 1

3. Отсутствие последующей механической обработки.

4. Небольшое количество требуемого оборудования и производственных площадей.

5. Наименьшее количество оснастки при сокращении затрат и сроков подготовки производства.

6. Увеличение производительности отдельных операций и цеха в целом.

7. Наименьшая себестоимость штампуемых деталей.

Общие технологические требования к конструкции листовых штампованных деталей.

Раскрой листового металла: раскрой листового металла несет за собой потерю металла в виде обрезков и неиспользуемых отходов; для уменьшения потери в данном дипломном проекте было учтено наиболее полное использование материала, при резке крупных заготовок был применен комбинированный раскрой, при резке на ножницах рекомендуется применять специальные устройства, облегчающие настройку и повышающие точность реза.

Механические свойства листового материала должны соответствовать не только требованиям прочности и жесткости изделия, но также процессу формоизменения и характеру пластических деформаций. Необходимо учитывать возможность применения для формоизменяющих операций более пластичного, хотя и менее прочного метала, т. к. в процессе холодной штамповки происходит его наклеп, значительно увеличивающий характеристики прочности материала. При расчете на прочность не следует увеличивать толщину листового материала, учитывая упрочнение его в процессе холодной деформации и достаточно высокую жесткость штампованных деталей. Необходимо стремиться к созданию легких и облегченных конструкций деталей, применяя для увеличения жесткости штамповку ребер жесткости, отбортовку, загибку фланцев, закатку кромок и тому подобное, а также замену тяжелых стандартных прокатных профилей наиболее легкими – гнутыми или свертными профилями и листового металла. Конфигурация детали или ее развертки должна обеспечивать наивыгоднейшее использование листового материала, давая возможность применить малоотходный или безотходный раскрой. Для получения безотходного раскроя не следует искусственно увеличивать размеры и площадь заготовки. Если отход неизбежен, то желательно придать ему конфигурацию, соответствующую другой детали, или использовать его вторично. Необходимо унифицировать и уменьшить ассортимент применяемых марок листового металла и толщин. Следует соблюдать кратность размеров крупных штучных заготовок размерам листа, иначе отходы увеличиваются.

3.1. Деталь «Коробка».

|

?????? ???? ??????? ????????????? ?? ????????? 12?18?10?, ??????? ????? S = 0,8 ??.

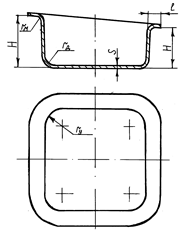

рис 3.1. Эскиз детали.

3.1.1. Анализ технологичности формы и конструктивных элементов детали. ( [ 1 ] , стр. 280-281)

1. Радиусы закруглений у дна должны быть:

r ³ 4 S = 4 ´ 0,8 = 3,2 мм

2. В прямоугольных коробках следует избегать острых углов в плане и у дна детали.

Исходя из изложенных технологических требований (смотри выше) делаем вывод, что деталь технологична и ее изготовление возможно методом холодной штамповки.

3.1.2. Определение формы и размеров заготовки. Расход материала . ( [ 1 ] , стр. 284)

Создание технологичных форм штампуемых деталей упрощает производственный процесс и имеет решающее значение для экономии материалов в штамповочном производстве.

При вытяжке прямоугольных коробок с фланцем ([1], стр. 113) ввиду значительной неравномерной деформации вдоль контура обязательна последующая обрезка неправильной формы. Это упрощает технологические расчеты заготовки и построение ее формы, так как большой точности последних не требуется. Форму заготовки в данном случае можно значительно упростить, руководствуясь удешевлением вырубного или комбинированного штампа. Необходимо соблюдать следующие требования: предотвратить нехватку поверхности металла заготовки; устранить скопление заведомо лишнего металла в углах, затрудняющего процесс вытяжки. Это позволяет производить построение заготовки путем развертки коробки на плоскость. В основу расчета и построения заготовки кладется известное правило – равенство площадей поверхности заготовки и коробки (с припуском на обрезку). При этом производят следующие подсчеты: определение длины выпрямленной стенки; определение радиуса заготовки R0 в углах коробки.

Длина выпрямленной стенки находится по уравнению:

L = l + H + 0,14 rcp , (3. 1)

где rcp - средний радиус, rcp = (rм + rд ) /2 = (1 + 40) / 2 = 20,5 мм;

l – ширина фланца, l = 15 мм;

Н – высота стороны.

Отсюда видно, что вычисления можно упростить, применяя средний радиус закругления у дна и фланца.

L1 = 15 + 160 + 0,14 ´ 20,5 = 177,87 мм;

L2 = 15 + 140 + 0,14 ´ 20,5 = 157,87 мм.

Таким образом, в связи с тем, что коробка разновысокая:

А1 = 180 + 2 ´ 177,87 = 535,74 мм;

А2 = 180 + 2 ´ 157,87 = 495,74 мм;