Учебное пособие: Проектирование резьбонакатных затылованных роликов

Примечание : Наибольшая допустимая ширина роликов для данной модели резьбонакатного станка не должна превышать величины, указанной в паспортных данных станка. Расчет диаметров роликов

В зависимости от назначения резьбонакатных роликов, расчет наружных диаметров выполняется следующим образом [ ]:

Для резьбонакатных роликов по формуле:

| ( 17 ) |

где: Dнар – наружный диаметр роликов;

k – число заходов резьбы роликов;

d2 – средний диаметр резьбы детали;

d1 – внутренний диаметр резьбы детали;

Для резьбонакатных роликов, предназначенных для калибровки предварительно нарезанной резьбы по формуле:

| ( 18 ) |

где: h¢u – высота головки резьбового профиля инструмента.

Средний диаметр резьбы роликов рассчитываются по формуле [19]:

| ( 19 ) |

где: D2 – средний диаметр резьбы роликов.

Расчет заборной части

Размеры заборной части затылованного ролика определяются величиной затылования Kp и длиной затылованного участка, определяемого углом заборной части j3.

Величина затылования Kp состоит из величины запаса K3 и теоретической величины затылования KТ, т.е.

| ( 20 ) |

Или, с учетом составляющих величин K3 и KТ:

| ( 21 ) |

где: S – шаг накатываемой резьбы;

h’u – высота головки резьбового профиля инструмента;

d3 – диаметр заготовки под накатывание;

d2min – минимальный средний диаметр накатываемой резьбы;

Длина затылованного участка на чертеже ограничивается величиной угла заборной части j3, зависящего от общей величины затылования Kp и величины подачи на оборот накатываемой заготовки S0.

Угол заборной части определяется по формуле:

| ( 22 ) |

где: d2 – средний диаметр накатываемой резьбы;

Dнар – наружный диаметр ролика определяемый по формуле( ) или ( );

S0 – величина подачи на оборот накатываемой заготовки.

В таблицах 2.4.1 и 2.4.2 приведены рекомендации по выбору подач S0 в зависимости от материала накатываемой детали и шага резьбы.

Рекомендуемая радиальная подача при накатывании резьбы для трудно обрабатываемых металлов [ ].

Таблица 2.4.1

| Радиальная подача S0, мм/об. | ||||

|

Шаг резьбы S, мм. | Предел прочности при растяжении sb кг/мм2 | |||

| До 50 | 50 - 70 | 70 - 90 | 90 и выше | |

| До 1,0 | 0,04 - 0,06 | 0,025 - 0,035 | 0,015 - 0,02 | 0,018 - 0,015 |

| 1,0 - 1,5 | 0,06 - 0,08 | 0,035 - 0,045 | 0,025 - 0,030 | 0,018 - 0,02 |

| 1,75 - 3 | 0,08 - 0,10 | 0,05 - 0,06 | 0,035 - 0,045 | 0,02 - 0,025 |

Рекомендуемая радиальная подача при накатывании резьбы для материалов применяемых на АО «АВТОВАЗ».

Таблица 2.4.2

| Радиальная подача S0, мм/об. | |||||

|

Шаг резьбы S, мм. | Материал накатываемой детали | ||||

| Сталь 0,8КП | Сталь 10 | Сталь АС1 | Сталь 43 | Сталь АС3512 | |

| 0,7 | 0,075 | 0,05 | 0,06 | 0,04 | 0,04 |

| 0,8 | 0,075 | 0,05 | 0,06 | 0,045 | 0,045 |

| 1,0 | 0,09 | 0,078 | 0,08 | 0,07 | 0,07 |

| 1,25 | 0,17 | 0,15 | 0,16 | 0,135 | 0,13 |

| 1,5 | 0,23 | 0,21 | 0,22 | 0,2 | 0,20 |

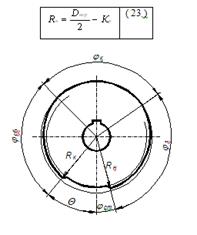

Радиус начала заборной части Rн (рис.) определяется по формуле:

Рис.

Расчет калибрующей части

Каллибрующая часть роликов определяется числом оборотов заготовки, необходимым на калибрование резьбы и характеризуется величиной угла калибрующей части jк.

Угол калибрующей части jк определяется по формуле:

| ( 24 ) |