Контрольная работа: Получение хлористого винила

Производство винилиденхлорида по известковому методу осуществляется по описываемой схеме в три стадии:

1) омылении трихлорэтана известковым молоком,

2) ректификации винилиденхлорида,

3) стабилизации готового продукта.

Известковое молоко, необходимое для омыления трихлорэтана готовится в гасителе 11, взаимодействием негашеной извести и воды (Схема 4).

Из гасителя известковое молоко с содержанием гидрата окиси кальция 170 г/л сливается в емкость 12, куда в случае необходимости добавляется вода. Центробежным насосом известковое молоко подается в мерник, 1, из которого поступает в смеситель 3, в него же из мерника 2 сливается трихлорэтан. Образовавшаяся смесь центробежным насосом закачивается в реактор 13. Реактор — стальная колонна, футерованная диабазовой плиткой с рубашкой и змеевиком внутри. В конце реакции реактор обогревается острым паром.

В реакторе 13 протекает основная реакция получения винилиденхлорида:

2СН2 С1-СНС1 + Са(ОН)2 → 2СН2 =СС12 +СаС12 +2Н2 0.

Вследствие наличия в трихлорэтане тетрахлорэтана и пентахлорэтана протекают побочные реакции образования трихлорэтилена:

2СНС12 -СНС12 +Са(0Н)2 → 2СНС1=ССl2 +СаСl2 +2Н2 0.

и тетрахлорэтилена:

2СС13 —СНС12 +Са(0Н)2 →СС12 =ССl2 +СаС12 +2Н2 0.

Смесь паров из реактора 13 поступает в реакционную емкость 14. В ней благодаря введению свежей порции известкового молока и дополнительному времени трихлорэтан, почти полностью вступает в реакцию. Парогазовая фаза из реакционной емкости 14 частично конденсируется в дефлегматоре 4. Конденсат через фазоразделитель 9 стекает в реакционную емкость или в сборник конденсата 15, Паровая фаза, состоящая в основном из винилиденхлорида, конденсируется в конденсаторе5, охлаждаемом рассолом. Неконденсирующиеся газы сбрасываются в атмосферу из фазоразделителя 6; винилиденхлорид-сырец из него же сливается в емкость 16 или в куб ректификационной колонны 17, который обогревается горячей водой так, чтобы температура в кубе поддерживалась 60—70°С.

Пары винилиденхлорида, частично трихлорэтилена, дихлорэтана и воды поступают из колонны в дефлегматор 7 . Сконденсировавшиеся трихлор-этилен, дихлорэтан, вода с частью винилиденхлорида через фазоразделитель 10 стекают в колонну. Пары винилиденхлорида конденсируются в конденсаторе 8. Конденсат поступает в сборник готового продукта 18, стабилизируется гидрохиноном и выдавливается сжатым азотом потребителю. Кубовый остаток из колонны 17 содержит около 50% дихлорэтана.

Основные параметры производства

Содержание Са(ОН)2 в известковом молоке 170—200 г/литр

Содержание С2 Н3 Сl3 в трихлорэтане не менее 75%

Давление в реакторе 13 0,1—0,3 атм.

Температура в реакторе 13 90 - 95°С

Температура в реакционной емкости 90—93°С

Температура верха ректификационной колонны 32 —35°С

Конденсаторы 5 и 8 охлаждаются рассолом —10°С

На 1 т 100% винилиденхлорида расходуется 100%-го трихлорэтана 1,68 т

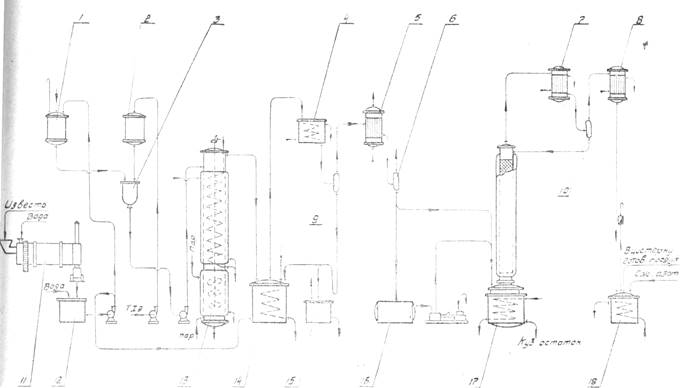

Схема 4. Технологическая схема производства винилиденхлорида

Обозначения на схеме 4:

1,2 —мерники,

3— смеситель,

4, 7 —дефлегматоры,

5, 8— конденсаторы.