Курсовая работа: Силовой цилиндрический редуктор

Размеры, посадки, режимы работы подшипников приведены в таблице 3.1.

Таблица 3.1

| Позиция | № подшипника | d, mm | D, mm | B, mm | C, kH | P, кН | P/C |

Режим работы |

Требования к точности | Посадка | |

| Корпус-наружное кольцо | Внутреннее кольцо-вал | ||||||||||

| 20 | 222 | 110 | 200 | 38 | 164 | 36 | 0,22 | тяжёлый | повыш. | Н7/l 6 | L6/m6 |

| 24 | 232 | 100 | 215 | 47 | 136 | 17 | 0,12 | Тяжёлый | повыш. | Н7/l 6 | L6/m6 |

| 25 | 338 | 120 | 260 | 55 | 170 | 24 | 0,14 | Тяжёлый | повыш. | Н7/l 6 | L6/m6 |

Выбор посадок подшипников качения на вал и в отверстия корпуса производится в зависимости от вида нагружения и условий работы.

Диаметр наружой поверхности наружного кольца принимается за основной вал, а диаметр отверстия внутреннего кольца — за основное отверстие. Различные посадки в соединениях колец с сопрягаемыми деталями получают за счёт изменения полей допусков вала и отверстия в корпусе. Поскольку посадка подшипника на вал должна осуществляться с небольшим натягом (во избежание проворота вала при работе под нагрузкой), поле допуска на диаметр внутреннего кольца расположено в «минус» от номинального размера. Выполнение же наружного кольца в системе вала обеспечивает гарантированный зазор, необходимый для компенсации температурных деформаций и регулирования осевого зазора или натяга.

У всех подшипников, используемых в данном редукторе внутреннее кольцо испытывает циркуляционное нагружение, а наружное — местное.

Поскольку требования к точности вращения для всех подшипников повышенные класс точности выбран 6-ой.

Согласно заданным условиям нагружения, с учётом рекомендаций ГОСТ 3325-85 и с предварительным определением режима работы, были выбраны соответствующие посадки (см. табл.1).

Поскольку точность вращения валов на подшипниках, надёжность и долговечность их функционирования во многом определяются точностью и шероховатостью посадочных мест валов и корпусов, предъявим к этим поверхностям согласно ГОСТ 3325-85 следующие требования: по шероховатости, допуски круглости, профиля продольного сечения, допуски торцового биения опорных торцовых поверхностей заплечиков валов и отверстий корпусов.

2. Допуски и посадки гладких цилиндрических соединений

2.1 Выбор систем образования посадок

Выбор системы отверстия или вала для той или иной посадки определяется конструктивными, технологическими и экономическими соображениями. Система отверстия является в большинстве случаев предпочтительней, поскольку обуславливает значительное уменьшение номенклатуры режущего и мерительного инструментов, и, следовательно, более экономична по сравнению с системой вала. Однако в отдельных случаях приходиться применять систему вала:

- когда заданную точность охватываемой детали (вала, оси) можно обеспечить их калиброванных прутков без обработки резанием;

- если имеется несколько соединений с разными по характеру посадками на одном и том же валу;

- при использовании в соединениях стандартных изделий, изготовленных по системе вала (шпоночное соединение, соединение наружного кольца подшипника с отверстием в корпусе).

В ряде случаев возникает необходимость применения внесистемных посадок. Такие ситуации встречаются в соединениях втулок и колец с валами когда на протяжении одного и того же диаметра встречаются посадки с натягом (например зубчатое колесо – вал) и посадки, в которых необходимо обеспечить зазор. В данном редукторе внесистемнаые посадки были назначены в соединениях втулок 15 и 16 с соответствующими валами.

Так же важно правильно выбрать допуски сопрягаемых размеров соединения, поскольку от этого зависит, с одной стороны, качество и долговечность работы соединения, а с другой стороны стоимость и производительность изготовления деталей.

Согласно вышеизложенному, применительно к рассматриваемому редуктору, посадки шкива 22 с валом 3, всех зубчатых колёс с валами и крышек с корпусом были назначены в системе отверстия.

![]() 2.2 Выбор посадки с натягом расчетным путем

2.2 Выбор посадки с натягом расчетным путем

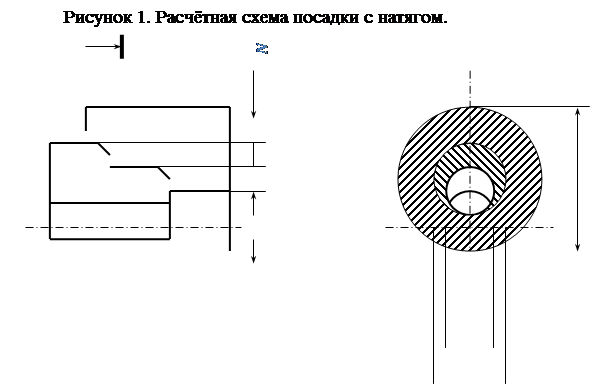

Расчет посадки с натягом выполняется с целью обеспечения прочности соединения, т.к. отсутствия смещения сопрягаемых деталей под действием внешних нагрузок, а также обеспечения прочности этих деталей в процессе сборки соединения. На рисунке 1 изображена схема для расчета посадки с натягом.

![]()

![]()

| ||

| ||

![]()

| ||

|

|

Величина натяга N, возникающего при сборке соединения, определяется зависимостью

![]()