Курсовая работа: Силовой цилиндрический редуктор

Произведём расчёт стандартных натягов, исходя из следующего условия:

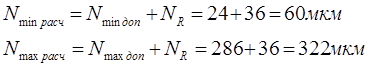

Nmin c т![]() Nmin расч,

Nmin расч,

Nmax ст![]() Nmax расч;

Nmax расч;

![]()

![]()

![]() Изначально для отверстия принимаем 8-ой квалитет точности с основным отклонением Н (система отверстия). Согласно таблице допусков верхнее отклонение отверстия: ES=0,063. Расположение поля допуска вала определяется нижним отклонением ei, которое найдём из условия:

Изначально для отверстия принимаем 8-ой квалитет точности с основным отклонением Н (система отверстия). Согласно таблице допусков верхнее отклонение отверстия: ES=0,063. Расположение поля допуска вала определяется нижним отклонением ei, которое найдём из условия:

ei![]() ES+Nmin расч,

ES+Nmin расч,

ei ![]() 0,063+0,06=0,123.

0,063+0,06=0,123.

Согласно таблице основных ближайших отклонений валов ([8], с.48-50), выбираем основное отклонение вала u , которому соответствует ei=0,210 мм.

Из ряда рекомендованных посадок ГОСТ 25347-82 ([8], с.66) выбираем стандартную посадку H8/u8. При этом верхнее отклонение вала es= ei+Td=0,210 + 0,063=0,273.

Nmax ст=es-EI=0,273-0= 0,273< Nmax расч,

Nmin ст=ei-ES=0,210-0,063=0,147>Nmin расч.

Т.о. получаем посадку: Æ170

Определяем эксплуатационный и технологический запас прочности.

Посадку можно считать выбранной удовлетворительно, т.к. она выбрана из ряда, рекомендованного ГОСТ 25347-82.

Условие Nmin ст ³Nmin расч; Nmax ст £Nmax расч выполнены, эксплуатационный и технологический запасы отличаются не значительно.

2.3 Обоснование посадок в гладких цилиндрических соединениях

В соединении редуктора применено наиболее предпочтительные посадки, применяемые для всех углов общемашиностроительного применения. В редукторе используются посадки: с зазором, с натягом и переходные. Посадки с зазором используются для посадки крышек в корпус, распорных втулок на валах, в шпонках. Посадка с натягом назначена в соединении 7/2 для передачи крутящего момента. Согласно рекомендациям [8], с.272-350 назначены следующие посадки: -посадки закрытых крышек в корпус с отклонениями H 7/ d 11 , что обусловлено отсутствием высоких требований к точности данного соединения и необходимостью зазора в целях обеспечения условий сборки и разборки редуктора; посадки закрытых крышек в корпус с отклонениями H 7/ h 9;

-в соединении зубчатого колеса 5 с валом 3 назначена посадка с натягом H 7/ p 6 , что, несмотря на присутствие в соединении шпонки, необходимо, поскольку вал передаёт большой крутящий момент;

-в соединении втулки 16 с валом 3 назначена внесистемная посадка Е11/р6 . Это связано с тем что вал на данном участке выполнен бесступенчато. Отклонение р6 диктуется соединением вала с зубчатым колесом 5, а Е11 обусловлено необходимостью зазора для быстрой сборки и разборки и отсутствием требований к высокой точности. По тем же соображениям была назначена внесистемная посадка B 11/ u 8 в соединении вала 2 со втулкой 15; Соединение вала со звездочкой цепной передачи нагружено вращающим моментом и направленной к центру вала силой. В цепной передаче эта сила несколько больше окружной. Радиальные силы, действующие на вал со стороны звездочек, вызывают при вращении вала циклически изменяющиеся напряжения изгиба. Для передачи вращающего момента звездочки с выходного вала на эти детали используется шпоночное соединение и переходная посадка. Звездочка (поз. 19/3) надевается на консольный конец вала, как правило после того, как собран основной узел. Поэтому одним из основных требований, предъявляемых к данному соединению, является легкость сборки и обеспечение передачи крутящего момента, для чего в соединении назначена переходная посадка Н7/n6

Допуски формы посадочных поверхностей валов и отверстий корпусов в радиусном измерении — допуск круглости, допуск профиля продольного сечения назначаем согласно рекомендаций [3], табл. 2.6, а также [8], с.393-395.Для ограничения биения опорных торцов заплечиков валов и отверстий корпуса под подшипники вначале по [7], табл.2.33 устанавливаем степень точности 7, а затем по [3], табл.2.7 выбираем допуск торцового биения.

Устанавливаем по [3], табл.2.9 допуски соосности посадочных поверхностей.Согласно [3], табл. 2.5 (ГОСТ 3325-85) предъявляем требования по шероховатости к сопрягаемым с подшипниками поверхностям. Выбранные параметры представлены на рис.2.

|

Рисунок 2. Обозначение допусков формы и расположения, допуска соосности посадочных мест корпуса относительно общей оси.

4. Посадки шпоночных, шлицевых и резьбовых соединений

4.1 Шпоночные соединения

С учетом конструктивно-технических особенностей и служебного назначения сборочной единицы назначаем нормальное соединение (обеспечивает неподвижность соединения не требующего частых разборов при эксплуатации). Соответственно назначаем посадки: Js9/h9 и N9/h9/

В связи с тем, что диаметр вала равен Æ = 220 мм в соответствии с ГОСТ 23360-78, выбираем размеры шпонки:

- ширина b=45мм;

- высота h=25мм;