Курсовая работа: Технология листовой штамповки

V – запрошенный объём детали, [мм3 ]

![]() - радиус образующей серединной поверхности на рассматриваемом участке, [мм];

- радиус образующей серединной поверхности на рассматриваемом участке, [мм];

S – толщина материала, [мм].

![]()

С учётом изменения высоты получаем полуфабрикат высотой 22,61 мм.

Для контроля правильности построения запрашиваем объём полученного колпачка и сравниваем с объёмом заготовки.

Исходя из равенства объёмов колпачка и заготовки, можно сделать вывод о том, что построение выполнено верно.

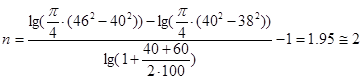

Вытяжку с утонением проводим за один ход пресса, не снимая детали с пуансона, отсюда внутренний диаметр колпачка принимается равным внутреннему диаметру конечной детали(38 мм). Радиусы закругления принимаются по чертежу детали. Далее следует определить количество операций вытяжки с утонением стенок [7, табл. 71].

![]() (2.6)

(2.6)

где ![]() - площадь поперечного сечения колпачка, [мм];

- площадь поперечного сечения колпачка, [мм];

![]() - площадь поперечного сечения конечной детали, [мм];

- площадь поперечного сечения конечной детали, [мм];

![]() - среднее значение степени деформации. [7, табл. 71].

- среднее значение степени деформации. [7, табл. 71].

Итак, вытяжку с утонением стенок можно провести за 2 перехода.

Исходя из допустимой степени деформации на первом переходе, определяем площадь поперечного сечения после первой вытяжки с утонением F1 .

![]() (2.7)

(2.7)

где ![]() - допустимая степень деформации на первом переходе

- допустимая степень деформации на первом переходе

[7, табл. 71], [%]

![]()

Отсюда определим наружный диаметр полученного колпачка

![]() (2.8)

(2.8)

![]()

Примем наружный диаметр равным 41 мм.

Определим высоту колпачка после первой вытяжки с утонением стенок. В SolidWorks строим колпачок с расчетными размерами и произвольной высотой. Затем запрашиваем объём колпачка.

Он составляет 10140.31 мм3 . Определяем поправку на высоту колпачка по формуле 2.5.

![]()

С учётом изменения высоты получаем полуфабрикат высотой 47.75 мм.

Для контроля правильности построения запрашиваем объём полученного колпачка и сравниваем с заготовки.

Исходя из равенства объёмов колпачка после первой вытяжки с утонением стенок и заготовки, можно сделать вывод о том, что построение выполнено верно.

Учитывая допустимую степень деформации на втором переходе, проверяем выполнимость второй вытяжки с утонением стенок.