Курсовая работа: Комплексное рассмотрение производственного процесса по изготовлению куриного мяса

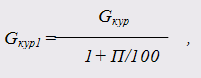

где Gтушек – масса куриных тушек, поступивших на стадию дефростации и мойки, кг;

П – материальные потери при разрезке, %.

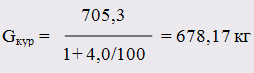

Согласно ГОСТ Р 52702-2006 процент потерь при дефростации 4,0 %

П = 678,17 х 4,0/100 = 27,12 кг – масса потерь на данной стадии производства фарша.

2. Общая масса сырья после стадии резки дисковой пилой на части:

где Gкур – масса куриных тушек, поступивших на стадию резки дисковой пилой на части, кг;

П – материальные потери при разрезке, %.

Потери на данном этапе составляют 0,3 %

П = 658,42 х 0,3/100 = 1,98 кг – масса потерь на данной стадии производства фарша.

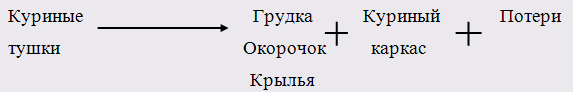

Технологическая схема стадии нарезки кур на части дисковой пилой:

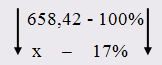

После нарезки кур на части доля куриного каркаса с неотделенной шкуркой в общей массе получившегося сырья составляет 17 %.

Рассчитываем общую массу куриных каркасов с неотделенной шкуркой, после разрезки куриных тушек на части (Gоб ):

Gоб = х = 658,42 х 17/100 = 111,93 кг

Рассчитываем общую массу куриных полуфабрикатов (грудка, окорочок, крылья), после разрезки куриных тушек на части (Gп/ф ):

Gп/ф = Gкур1 – (Gоб + П),

Gп / ф = 658,42 – (111,93 + 1,98) = 544,72 кг

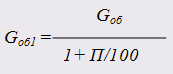

3. Общая масса сырья после стадии разделки на технологических столах:

где Gоб – общая масса куриных каркасов с неотделенной шкуркой, поступивших на стадию разделки на технологических столах, кг;

П – материальные потери при отделении шкурок от каркасов, %.

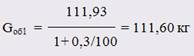

Потери на данном этапе составляют 0,3 %

П = 111,93 х 0,3/100 = 0,34 кг – масса потерь на данной стадии производства фарша.

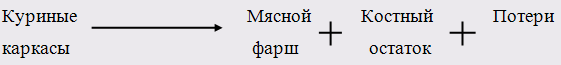

4. Технологическая схема стадии жесткой механической обвалки куриных каркасов: