Курсовая работа: Разработка технологического процесса обработки щита подшипникового

Крутящий момент

![]()

Мощность резания

![]()

11.2 Разработка принципиальной схемы базирования и закрепления детали. Определение погрешности изготовления в приспособлении

При проектировании процесса технолог выявляет установочные базы детали для каждой операции, а при вычерчивании эскизов обработки намечает принципиальную схему базирования и закрепления детали в приспособлении.

Описание работы приспособления

Корпус перемещения пиноли устанавливается на пальцы в скальчатый кондуктор. Подается давление воздуха в верхнюю часть пневмоцилиндра, соответственно поршень движется вниз, перемещая на штоке верхнюю кондукторную плиту. Происходит зажим детали между кондукторной плитой с кондукторными втулками и нижней подставкой, установленной на нижней плите скальчатого кондуктора. Деталь базируется на установочные пальцы.

11.3 Расчет точности размера 70+0,046

Используя схему базирования, альбом типовых узлов и механизмов приспособлений, альбом силовых приводов и их элементов, альбом конструкций универсальных, групповых и специальных приспособлений для типовых деталей конструируем приспособление и представляем в графическую часть проекта.

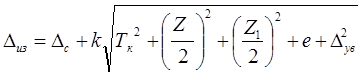

Для расчета погрешности изготовления воспользуемся основной формулой погрешности:

![]()

где

Т – допуск по чертежу на выполняемый размер;

![]() - сумма систематических погрешностей

- сумма систематических погрешностей

k – коэффициент, зависящий от закона рассеивания случайной погрешности равный 1…1,5. если закон распределения случайных величин неизвестен, то при работе на настроенных станках общий коэффициент равен 1,2

ε – погрешность базирования

![]() - погрешность закрепления;

- погрешность закрепления;

![]() - погрешность установки;

- погрешность установки;

![]() - прочие погрешности.

- прочие погрешности.

Проанализируем факторы влияющие на точность размера 70+0,046 в обработанной детали.

1. Погрешность базирования (ε) равна нулю, так как совмещены измерительная и установочная базы.

2. Под влиянием усилия зажима призмой сместится ось отверстия за счет смятия поверхностей. Это является ошибкой закрепления (![]() ), но так как известно направление смещения и по таблицам можно определить его величину, то эту погрешность относим к систематическим (

), но так как известно направление смещения и по таблицам можно определить его величину, то эту погрешность относим к систематическим (![]() =

=![]() ).

).

К прочим погрешностям относятся: точность размера в кондукторной плите, выраженная допуском Тк на этот размер, Z - зазор между установочным пальцем и отверстием ![]() 5,2, зазор Z1 между кондукторной втулкой и сверлом, эксцентриситет е кондукторной втулки, увод сверла

5,2, зазор Z1 между кондукторной втулкой и сверлом, эксцентриситет е кондукторной втулки, увод сверла ![]() за счет его наклона в кондукторной втулке. Ввиду того, что конкретные величины отмеченных факторов и векторы их направления неизвестны, для обработки определенной детали из партии относим их к случайным факторам, действующим независимо друг от друга.

за счет его наклона в кондукторной втулке. Ввиду того, что конкретные величины отмеченных факторов и векторы их направления неизвестны, для обработки определенной детали из партии относим их к случайным факторам, действующим независимо друг от друга.

С учетом вышесказанного запишем формулу для определения погрешности межосевого расстояния:

В кондукторах для обработки отверстий допуск на межцентровое расстояние втулок Тк принимается равным 0,05...0,1 мм. Эксцентриситет кондуктора втулок е практически равен 0,005...0,01 мм.

Величины зазора (Z1, ) определяем как разность максимального диаметра втулки и минимального диаметра сверла

![]()