Реферат: Технологические требования к конструкции штампованных деталей часть 2

5. Линию изгиба желательно располагать поперек линии проката.

Исходя из изложенных ранее технологических требований делаем вывод, что деталь технологична и ее изготовление возможно путем холодной штамповки.

3.5.2. Определение формы и размеров заготовки. Расход материала. ( [ 1 ] , стр. 284)

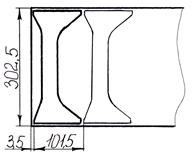

Для определения ширины полосы и шага вырубки необходимо определить наименьшую величину перемычек ([1], стр. 292, табл. 139), при S = 6 мм, а = b = 3,5 мм.

Развертка детали ([1], стр. 63, табл. 21):

L = 2 ´ l + p ( r + x S ), (3. 58)

где х – коэффициент, х = 0,48

L = 2 ´ 76 + p ( 40 + 0,48 ´ 6 ) = 286,64 мм

Таким образом определяем величину развертки 287-1 мм.

Исходя из этого ширина полосы определяется по формуле ([1], стр.296):

В = L + 2 (b + Dш ) + Z, (3. 59)

где Dш – односторонний допуск на ширину полосы ([1], стр. 297, табл. 144), Dш = 3 мм;

Z – гарантийный зазор между направляющими и наибольшей возможной шириной полосы ([1], стр. 297, табл. 143), Z = 1,5 мм

В = 287 + 2 ( 3,5 + 3 ) + 1,5 = 302,5 мм

рис. 3.17. Раскрой полосы.

Выбираем полосу шириной 302,5-1 мм.

Оценку экономичности производим посредством коэффициента раскроя ([1], стр. 287):

кр = (f n / B h) 100%, (3. 60)

где f – площадь поверхности детали,

Для определения площади поверхности детали разобьем ее на элементарные части: f = F1 + 2F2 + 2F3 = 30 ´ 287 + 2 [ ( 17 ´ 43 ) / 2 + 17 ´ 5 ] + 2 [( 51 ´ 43 ) / 2 + 51 ´ 5] = 12214 мм2 ,

h – шаг вырубки, h = 98 + 3,5 = 101,5 мм,

В – ширина полосы, В = 302,5 мм,

n – количество рядов, n = 1

кр = ( 12214 ´ 1 / 302,5 ´ 101,5) 100% = 39,7%

Величина полезного использования металла определяется общим коэффициентом использования ([1], стр. 290) по формуле:

ки = ![]() , (3. 61)

, (3. 61)

где m – количество деталей, полученных из листа,

A ´ C – размеры листа, A ´ C = 1500 ´ 3000 мм